- ANNEX 1

Der neue Annex 1 – Auswirkungen auf die Reinraumqualifizierung

Im August 2022 veröffentlichte die europäische Kommission den überarbeiteten Annex 1 „Manufacture of Sterile Medicinal Products“ der „Volume 4 EU Guidelines for Good Manufacturing Practice für Medicinal Products for Human and Veterinary Use“. Dieser enthält unter anderem Änderungen und Konkretisierungen im Bereich der Reinraumqualifizierung sowie in Bezug auf den Erhalt des qualifizierten Zustands und das Reinraummonitoring, die hier näher betrachtet werden.

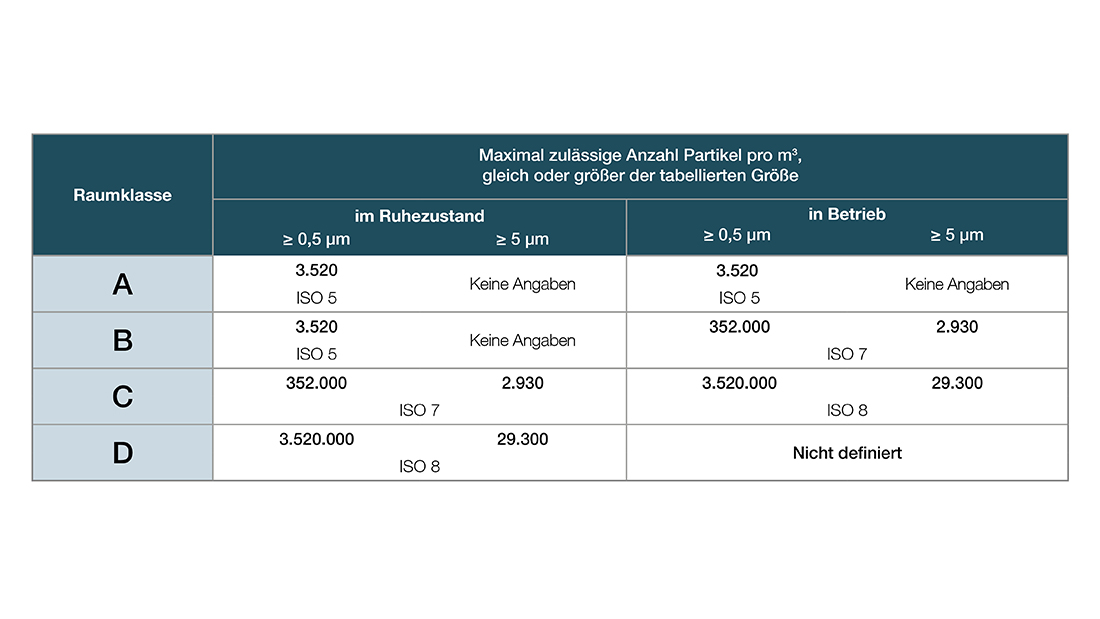

Nachdem in der Vergangenheit die maßgeblichen Regularien und Normen stark harmonisiert wurden, haben sich mit der Veröffentlichung der DIN EN ISO 14644-1:2016 neue Herausforderungen ergeben. So entfiel in der genannten Norm der Grenzwert für Partikel der Größe 5,0 µm, der im FDA-Rahmen auch schon vorher keine Rolle spielte, jedoch im Annex 1 explizit mit einem Grenzwert von 20 Partikeln/m³ Probenahmevolumen spezifiziert war. Zur Umsetzung der Vorgaben des neuen Annex 1 ist eine Übergangsfrist bis zum 25.08.2023 [Annex 1, Vorwort] definiert – diese Zeit muss aufgrund der Requalifizierungszyklen von der Industrie genutzt werden, um Konzepte und Vorgabedokumente anzupassen.

Im neuen Annex 1 steht die Anforderung an eine umfassende Kontaminations-Kontrollstrategie (engl. „Contamination Control Strategy“, kurz CCS) im Mittelpunkt. Der Begriff wird in Kap. 2.3 erstmals eingeführt und zieht sich durch das gesamte Dokument. Es wird vorausgesetzt, dass für alle zu erwartenden Kontaminationsrisiken geeignete Kontroll- und Überwachungsmechanismen vorhanden sind und Maßnahmen aus den interpretierten Daten abgeleitet werden.

Die Grundlagen, wie beispielsweise die unterschiedlichen Reinraumzonen A bis D und deren Zuordnung zu den Tätigkeiten in der aseptischen Herstellung, bleiben unverändert, was ein schnelles Zurechtfinden in der neuen Ausgabe sicherstellt und den Sprachgebrauch der Anwender erhält.

Neu ist der explizite Verweis auf den Annex 15 als Grundlage für die Qualifizierung der Reinräume und lüftungstechnischen Anlagen [4.24 „Cleanrooms and clean air equipment should be qualified using the requirements of Annex 15“]. Dies sorgt für Klarheit hinsichtlich der Planung und Durchführung der Qualifizierungsmaßnahmen. Ansätzen der technischen „Freitestung“ nach der Realisierung wird ein klarer Riegel vorgeschoben, zugunsten eines geplanten risikobasierten Vorgehens - sowohl initial als auch im Lebenszyklus.

An gleicher Stelle wird ebenfalls die Unterscheidung der beiden Vorgänge Klassifizierung ((Re-) Qualifizierung) und Prozessmonitoring klar definiert. Aus technischer, messpraktischer Sicht ist diese Forderung klar und bedarf keiner regulatorischen Vorgabe, da die Daten des Prozessmonitorings und der Klassifizierung gegenseitig deren Angemessenheit und Wirksamkeit nachweisen, was nur mit organisatorisch und messtechnisch autarken Verfahren möglich ist.

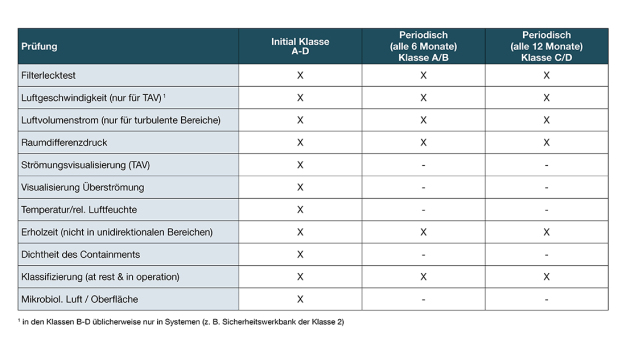

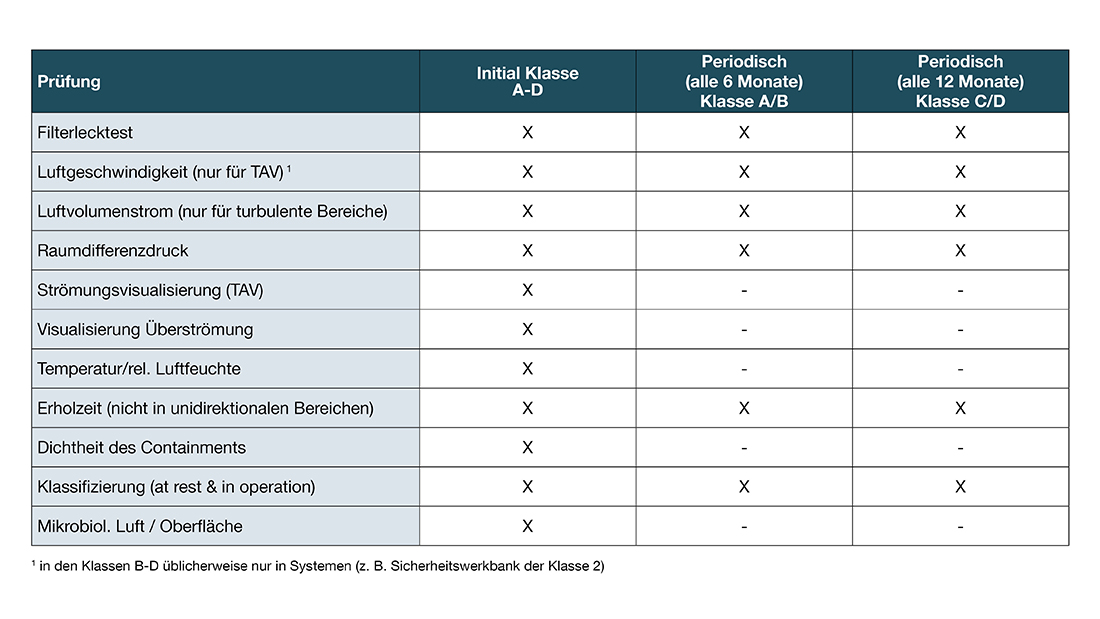

Sehr begrüßenswert ist die Klarheit hinsichtlich der durchzuführenden Messungen sowohl in der initialen Qualifizierung als auch bei der periodischen Requalifizierung inkl. definierter Intervalle [Kap. 4.25, 4.32].

Die nachfolgende Tabelle führt die beiden Kapitel übersichtlich zusammen und stellt die Mindestumfänge dar. Risikobasiert bzw. aus der CCS resultierend, können zusätzliche Prüfungen oder kürzere Intervalle indiziert sein:

Für die Durchführung aller Messungen, mit Ausnahme der Mikrobiologie, wird auf die Vorgaben der DIN EN ISO 14644 Normenreihe verwiesen.

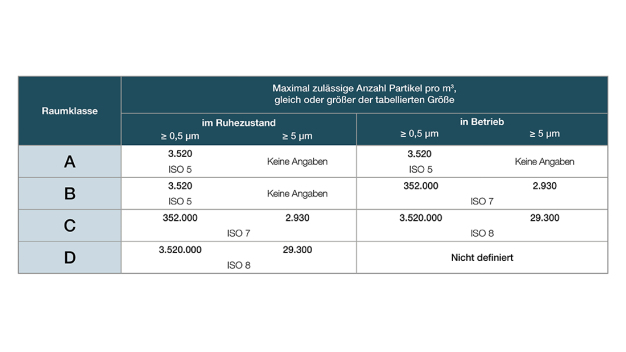

Im Bereich der Klassifizierung wurde die Diskrepanz zum Grenzwert für die Klasse ISO 5 seit der Überarbeitung des Teil 1 der DIN EN ISO 14644-1:2016 beseitigt.

Sowohl im Annex 1 (2009) als auch zukünftig wird für die Klassifizierung vollständig auf die DIN EN ISO 14644-1 verwiesen [4.28] und dort wurde bei der Überarbeitung 2016 der Grenzwert für den 5 µm Partikel in ISO 5 eliminiert. Daher muss seither bei der Klassifizierung in den Bereichen A (in operation & at rest) und B (at rest) dokumentatorisch mit der Angabe eines zusätzlichen Grenzwertes per M-Deskriptor gearbeitet und ein Zählwert für die 5 µm Partikel mit hohem Aufwand ermittelt werden, der in der zugrundliegenden technischen Norm gar nicht mehr zu finden war.

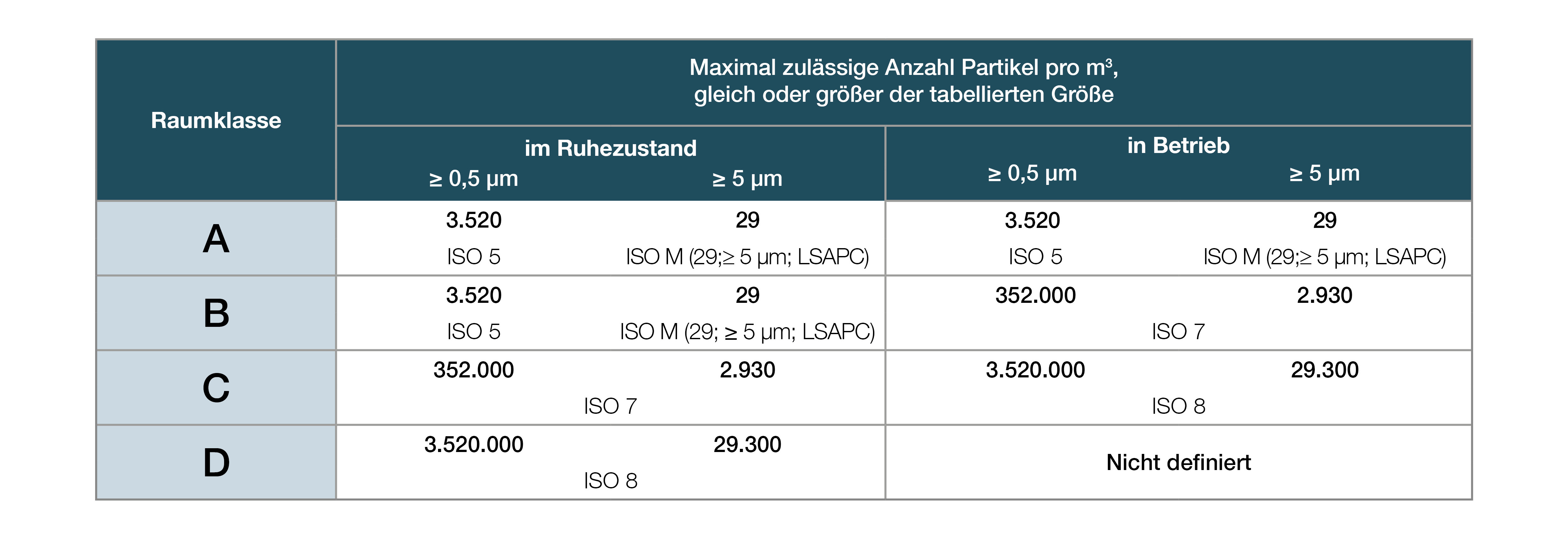

Die Tabelle der Grenzwerte für die Klassifizierung [4.27] sieht nun wie folgt aus und nennt analog zur ISO-Norm keinen 5 µm Grenzwert mehr für ISO 5-entsprechende Klassen. Gewöhnungsbedürftig ist die gegenüber dem alten Annex 1 geänderte Systematik der Tabelle. In der folgenden Tabelle wurde daher die Systematik auf die alte Darstellung umgestellt, da diese nach der gesuchten Information, bezogen auf Raumklasse und Betriebszustand, strukturiert ist:

Ebenfalls nicht mehr enthalten ist die feste Vorgabe des Probenahmevolumens in Klasse A von 1 m³. Dies führt zum einen zur Notwendigkeit der unhandlichen Beschreibung des Grenzwertes für 5 µm als „ISO-Klasse 4.8“, zum anderen zu sehr langen Messzeiten (36 Minuten je Klassifizierungspunkt bei Verwendung eines 1 ft³-Partikelzählers).

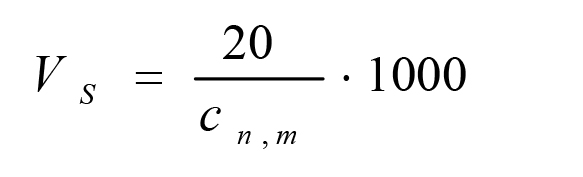

Hinsichtlich der Messzeit gilt nun auch in Klasse A diese Formel, aufgerundet auf die nächste volle Minute:

Vs = Probenahmevolumen in l

cn, m = Grenzwert der größten betrachteten Partikelgröße

Das resultierende Volumen dividiert durch das Probenahmevolumen des Partikelzählers (üblicherweise 1 ft³ bzw. 28,3 l/min) ergibt aufgerundet die Messzeit in Minuten.

Durch den Entfall der oben genannten Grenzwerte ergibt sich somit ausnahmslos für alle Klassifizierungen eine Messzeit von 1 Minute, was in hochreinen Bereichen erheblich Messzeit einspart. Speziell in Klasse A, wo der erwartete Zählwert 0 beträgt und erschwerend durch die unidirektionale Strömungsrichtung unterhalb des HEPA-Filters ein „plötzliches“ Zählereignis nach mehreren Minuten technisch nicht zu erwarten ist, bedeutet dies keinen Sicherheitsverlust. Zudem werden „zusätzliche“ Messpunkte in den aseptischen Abfüllbereichen gefordert, welche die kritischen Prozesse besser abbilden sollen (z. B. Befüllstelle).

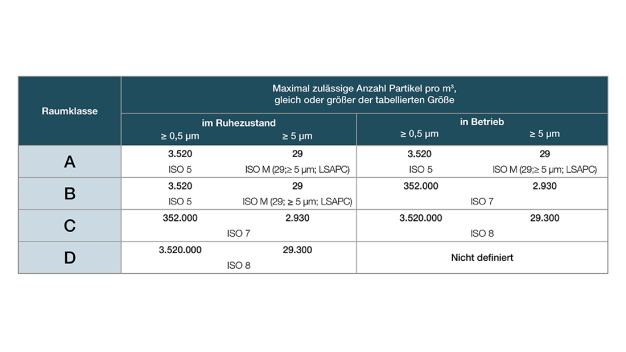

Es muss sich in der Praxis zeigen, wie die pharmazeutische Industrie mit diesen Änderungen umgeht. Denn im weiteren Verlauf des Dokumentes werden die entfallenen Grenzwerte aus der Klassifizierung im Prozessmonitoring wieder eingeführt [9.15]:

Da im Rahmen der CCS fortlaufende Trendanalysen gefordert werden, scheint es nicht angebracht, den initialen Wert nicht zu erfassen um in der Folge im Monitoring 5 µm Partikel in die Bewertung zu nehmen. Das Argument im Monitoring-Teil des Annex 1 [9.15, Note 2], die 5 µm Partikel würden unter anderem Schäden an Filtern zeigen können, würde gleichlautend auch für die Initial- und die Requalifizierung gelten. Daher erschließt sich der Unterschied in der Definition nicht rational. Somit muss empfohlen werden, auch bei der Klassifizierung in A und B at rest einen Grenzwert für die Partikelgröße 5 µm zu definieren, mindestens jedoch diese Partikel zu zählen. Da das Dokument keinen Grenzwert definiert, scheint hierfür die Anwendung des Monitoring-Grenzwertes von 29 P/m³ naheliegend.

Zu beachten ist, dass hierdurch die Messzeit rechnerisch wieder auf 25 Minuten steigt und demnach zumindest das aufeinanderfolgende Probenahmeverfahren (siehe DIN EN ISO 14644-1:2016, Anhang D) angewendet werden muss. Neben der höheren Messzeit und dem Dokumentationsaufwand des Verfahrens besteht insbesondere in Klasse B, wo es durch die turbulente Strömung früh im Messvorgang zu einzelnen zufälligen Zählereignissen kommen kann, die Gefahr unzutreffender OOS-Ergebnisse. So führen bereits 9 Zählungen der Größe 5 µm innerhalb einer Messzeit von 5 Minuten zu einer hochgerechneten Grenzwertverletzung. Dies verlangt vom Messtechniker höchste Sorgfalt an das Spülen des Mess-Equipments sowie die Abreinigungszeit des Raumes nach dem Messaufbau.

Eine weitere - aufgrund fehlender Detaillierung interpretationswürdige - Änderung findet sich in Kap. 5.9, wonach Partikelzähler inklusive der Probenahmeschläuche, qualifiziert werden müssen. Die Forderung nach Einsatz kurzer Probenahmeschläuche ist für das Monitoring bereits im Annex 1 (2009) bekannt und begründet sich mit dem Risiko, dass die Zählung durch Ablagerung von Partikeln an der inneren Schlauchwandung negativ beeinflusst werden kann.

Im Bereich der Qualifizierungsmessungen ist die Gefahr als theoretisch anzusehen, da zum einen die maximalen Schlauchlängen auf wenige Meter begrenzt sind. Insbesondere dort, wo es um sehr niedrige Partikelzahlen geht, also bei der Klassifizierung hochreiner Bereiche, wird in der Praxis oftmals überhaupt kein Schlauch verwendet, sondern die isokinetische Probenahmesonde wird direkt am Ansaugstutzen des Partikelzählers adaptiert. Zum anderen beträgt die Strömungsgeschwindigkeit in den Schläuchen ca. 6 m/s, so dass eine Ablagerung durch Gravitationseffekte nicht im relevanten Umfang zu erwarten ist. Als kritischer sind Biegungen zu bewerten, die durch gute Befähigung und Hintergrundwissen der Messtechniker auf ein Minimum reduziert werden können.

Da jegliche Vorgaben zum Umfang und den Zielen der Qualifizierung fehlen, wird die Praxis zeigen müssen, welche Standards sich hier etablieren. Die Funktion des Partikelzählers wird umfänglich durch die Kalibrierung abgesichert, hier wird man sich risikobasiert auf den Einfluss des Schlauches konzentrieren.

Zusammenfassung

Auf Betreiber von Reinräumen im aseptischen Umfeld kommen keine völlig neuen Anforderungen zu und die bisherige Terminologie bleibt weitgehend erhalten. Dennoch ist es wichtig, die Details der neuen Version des Annex 1 genau mit den etablierten Verfahren bei Qualifizierung und Monitoring abzugleichen.

Spannend wird sein, wie die Industrie mit unklar definierten Vorgaben wie der Qualifizierung der Partikelzähler oder der Diskrepanz beim Grenzwert für die Partikelgröße 5 µm zwischen Klassifizierung und Monitoring umgehen wird.

Begrüßenswert sind die im Bereich der Qualifizierung viel klareren Vorgaben hinsichtlich der durchzuführenden Prüfungen und deren Intervall – es muss aber aufgrund der in den Mittelpunkt des Qualitätsrisikomanagements gerückten Contamination Control Strategy beachtet werden, dass auch weiterhin ein, vom Lebenszyklus der individuellen Reinraumeinrichtung losgelöstes, Vorgehen auf Basis dieser Vorgabe nicht ausreichen wird.

Während der Übergangsphase in der beide Versionen gültig sind, entsteht für Betreiber und Dienstleister ein erhöhter Klärungsbedarf, welche Version des Annex 1 den Maßnahmen zugrunde gelegt wird.

Testo Industrial Services GmbH

Gewerbestraße 3

79199 Kirchzarten

Germany

Phone: +49 7661 909018000

email: gmp@testotis.de

Internet: http://www.testotis.de