- Disinfection | procedures, devices, agents, media (Wipers, Swaps,...)

Erfolgsstory: 1500 m2 Pharma-Reinraum mit vollautomatisierter H2O2-Raumdekontamination

Ein deutsches Pharmaunternehmen traf die Entscheidung ein neues Produktionsgebäude nach modernsten Gesichtspunkten und mit wegweisender Technologie zu errichten. Die bestehenden Produktionsstätten waren bisher vorwiegend auf die Dekontamination mit Formaldehyd ausgerichtet und qualifiziert. Die konkrete Anforderung an den Neubau war die modernste Automatisierungs- und Verfahrenstechnik für Raumdekontamination. Die Raumdekontamination sollte schneller, sicherer und umweltfreundlicher werden. Entstanden ist ein Vorzeigeprojekt, aus dem zahlreiche Erkenntnisse für Innovationen für die gesamte Branche gewonnen wurden.

Die Aufgabenstellung

Ziel für das neue Produktionsgebäude war, neben einer Reihe von fertigungsnahen und umweltrelevanten Neuerungen, eine vollautomatisierte Wasserstoffperoxid-Dekontaminationstechnik für alle relevanten Räume und Schleusen einzusetzen.

Der Beitrag der Ortner Reinraumtechnik GmbH

Die Firma Ortner wurde beauftragt, ein zentrales, automatisiertes Dekontaminationssystem für ca. 1500 m2 Reinraum des neuen Produktionsgebäudes zu entwickeln und umzusetzen.

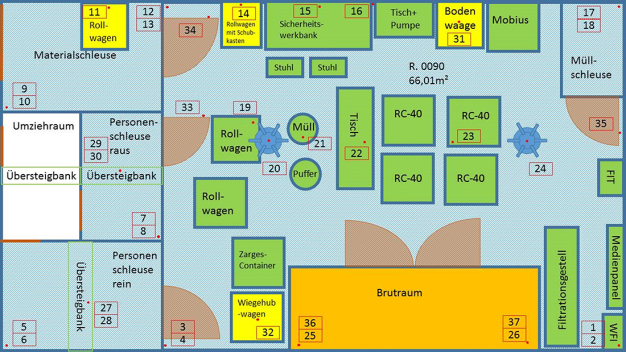

Konkret ging es darum, im Technikgeschoss eine zentrale H2O2-Gas-Generator-Großanlage mit einem Verteilnetz zu allen Einbringstellen zu installieren und automatisierte, validierbare Prozesse zu entwickeln. Die Berechnung der notwendigen Verdampfungsmenge, die geregelte und gesteuerte Gasverteilung und die Vermeidung von Kondensat in den Gasleitungen, sowie die Prozessabstimmung mit den Nutzern zählten auch zu den Aufgaben von Ortner. Für die Gaseinbringung über die Reinraumdecken musste eine neue Düsentechnik entwickelt werden.

Projektumsetzung inkl. Installation und Qualifizierung

Die Entwicklung und Installation des Dekontaminations-Infrastruktursystems dauerte knapp ein Jahr.

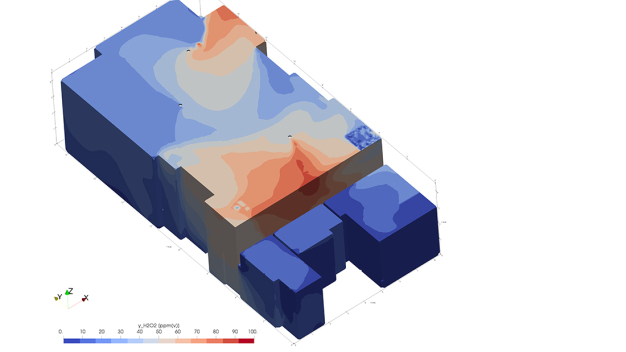

Die zentrale Herausforderung dabei war es, die nachweisliche Erreichung der geforderten Log-6-Keimreduktion durch H2O2-Dekontamination bei viralen Indikatoren. Im Vorfeld wurden daher vom Pharmaunternehmen mit hohem Eigenaufwand und Unterstützung von Ortner sowie externen Experten zahlreiche Versuchsreihen durchgeführt: Versuche mit verschiedenen Viren, Bakterien und Erregern, Praxistests für die H2O2-Verdampfungs- und Verteiltechnik sowie für die H2O2-Neutralisation. Die so entwickelten Zyklen bildeten die Basis für die Konzeptionierung und Planung. Für die aufwendigen Simulationen griff Ortner auf die Unterstützung von bewährten wissenschaftlichen Partnern zurück, welche die notwendigen CFD-Strömungssimulationen erstellten und bei der Anfertigung einer umfangreichen Risikoanalyse mitwirkten.

Bei der Installation und Integration von Dekontaminationssystemen stellen die Schnittstellen in der Montage und vor allem in der Inbetriebnahme-Phase und Qualifizierung die größte Herausforderung dar. In dieser Phase arbeiten meist Messtechniker, Equipment-Installateure, Inbetriebnahme-Techniker, Elektriker, Dekontaminationstechniker und Zyklusentwickler zur gleichen Zeit im Bereich der Reinräume.

In der Inbetriebnahme-Phase und der Qualifizierung hat sich eindrucksvoll gezeigt, dass die vorgelagerten Simulationen, Berechnungen und die detaillierte Planung den Aufwand für die Inbetriebnahme, Zyklusentwicklung und Qualifizierung in Grenzen hielten und die Ergebnisse in fast allen Räumen punktgenau zu den Berechnungsergebnissen passten.

Nach der Zyklusentwicklung und -validierung und mit Erreichen der Log-6-Reduktion für virale Indikatoren wurde das Dekontaminationssystem an das Unternehmen übergeben.

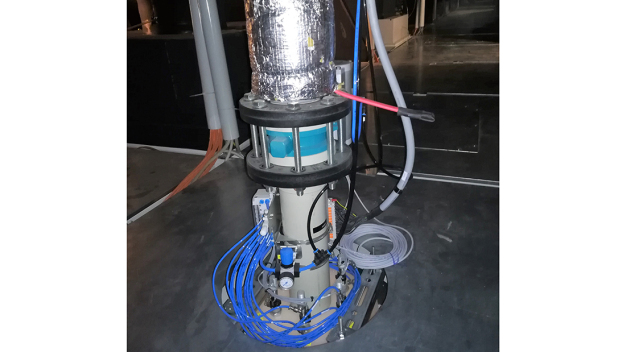

Das Projektergebnis ist eine stationäre Gas-Generatoranlage mit einem H2O2-Vorratsvolumen von 60 Litern, einem Gastransport über beheizte Gasleitungen mit einer Gesamtlänge von ca. 200 Metern, die Gaseinbringung über gesteuerte und getaktete 6-Strahl-Düsen, die verlässliche Gas- und Konzentrationsverteilung bis in die entlegensten Bereiche und Nischen, die Messtechnik und das Monitoringsystem wie auch die Zyklusentwicklung von validierbaren Prozessen.

Die H2O2-Großanlage sorgt seit rund zwei Jahren für die Dekontamination von mehreren Produktionsräumen mit den dazugehörigen Vorräumen, Gängen, Müllschleusen, Materialschleusen und Personenschleusen. Aus dem Projekt sind bedeutende Innovationen für die Reinraumbranche entstanden, die für zukünftige H2O2-Dekontaminationsanwendungen wertvolle Grundlagen bieten.

Dieses Referenzprojekt bietet eine Reihe von Neuheiten und Erkenntnissen:

– Das Erreichen der Log-6- Reduktion bei viralen Indikatoren durch H2O2-Dekontamination ist nun wissenschaftlich belegt und nachweislich erreichbar.

– Mit Groß-Gas-Generatorsystemen können ganze Fabriken behandelt werden: Herzstück ist die von Ortner entwickelte zentrale H2O2-Gas-Generator-Großanlage in Verbindung mit einem 60-Liter-Gebinde und einem Verteilnetz zu allen Einbringstellen.

– Mit einer dynamischen Düsentechnik können auch Räume mit komplexer Einrichtungsbelegung und lange Gänge sicher begast werden: Für die Gaseinbringung über die Reinraumdecken musste eine neue Düsentechnik entwickelt werden. Das Ergebnis: die neue Düsentechnologie „Star“, eine gesteuerte und getaktete 6-Strahl-Düse. Im Gegensatz zu den Vorgänger-Düsen werden sie nicht mehr mit Druckluft gesteuert, sondern durch einen elektrischen Antrieb. Das macht sie flexibler und einfacher zu bedienen.

– Der notwendige Gastransport über beheizte Gasleitungen mit einer Gesamtlänge von ca. 200 Metern erforderte die Entwicklung eines neuen Systems: PVC-Leitungen mit spezieller, der Technik angepassten Isolierung, um die Kondensation von H2O2 in den Leitungen zu verhindern.

– Die vorherrschende Meinung, dass Prozesse mit hohen Konzentrationen die Prozesszeiten minimieren und bessere, sicherere Prozesse bewirken, wurde widerlegt. Auf der Grundlage von Berechnungen, Simulationen und einer Reihe von Praxisanwendungen konnte bewiesen werden, dass Zyklen mit niedrigen Konzentrationen von ca. 300 bis 500 ppm viel zielführender und praktikabler sind als Konzentrationen in der Nähe von 1000 ppm.

– Wurden in der Vergangenheit – bis heute – H2O2-Dekontaminationen mit mobilen Geräten mit Leistungsparametern von 8 bis 10 g/min Verdampferleistung und Gasstrommengen von 60 bis 100 m³/h für Raumbegasungen eingesetzt, so demonstrierte dieses Referenzprojekt eine gravierende Weiterentwicklung: Mit moderner Technik und innovativen Lösungen können stationäre Generatoren Leistungsparameter abliefern, die eine Verdampferleistung von 40 g/min und Gasstrommengen von 500 bis 600 m³/h garantieren. So können ganze Raumkomplexe vollautomatisiert und mit kurzen Zykluszeiten dekontaminiert werden.

Fazit

Eine Pharmafabrik mit neuen fertigungs- und sicherheitsrelevanten Systemen zu planen, stellt für alle Beteiligten eine Herausforderung dar. Der zuständige und verantwortliche Partner für die Dekontaminationstechnik muss holistisch arbeiten: Die existierende Vielfalt an Schnittstellen und notwendige Berechnungen erforderten besondere Aufmerksamkeit und vernetztes Denken. Diese Komplexität verlangt nach einem Profi, der den gesamten Prozess nicht nur begleitet, sondern 100 Prozent Gesamtverantwortung übernimmt und 100 Prozent der Lösungen liefert. Dieses Gesamtkonzept macht Ortner einzigartig am Markt. In Kombination mit einem Kunden, der selbst umfangreich forscht und beispielhaft innovativ ist, können aus einem Projekt wegweisende Innovationen für die gesamte Reinraumbranche entstehen.

![]()

Ortner Reinraumtechnik GmbH

Uferweg 7

9500 Villach

Austria

Phone: +43 4242 3116600

Fax: +43 4242 3116604

email: reinraum@ortner-group.at

Internet: http://www.ortner-group.at