Imec demonstriert 18nm Pitch Line/Space Patterning mittels eines High-Chi Directed Self-Assembly Prozesses

Diese Woche, auf der SPIE Advanced Lithography Conference 2021, demonstrierte imec, ein weltweit führendes Forschungs- und Innovationszentrum für Nanoelektronik und digitale Technologien, zum ersten Mal die Fähigkeit der Directed Self Assembly (DSA), Linien/Zwischenräume mit einem Pitch von nur 18 nm zu strukturieren, unter Verwendung eines High-Chi-Block-Copolymer (High-χ BCP) basierten Prozesses unter High-Volume-Manufacturing (HVM) Bedingungen. Eine optimierte Trockenätzchemie wurde verwendet, um das Muster erfolgreich in einen darunter liegenden dicken SiN-Layer zu übertragen - was eine zusätzliche Defektinspektion ermöglicht. Diese Ergebnisse bestätigen das Potenzial von DSA als Ergänzung zur traditionellen Top-Down-Strukturierung für die industrielle Fertigung von sub-2nm-Technologieknoten.

Die weitere Miniaturisierung von Bauelementen wird die Strukturierung von Strukturen mit kritischen Abständen unter 20 nm erfordern. Bei diesen kleinen Strukturgrößen wird die traditionelle Top-Down-Lithografie zunehmend durch Probleme herausgefordert, die mit der Reaktion der lichtempfindlichen Materialien auf das Licht zusammenhängen - wie z. B. stochastische Defekte beim Print und Line-Edge/Line-Width-Rouhness (LER/LWR). Seit 2010 begann die Industrie, sich für alternative Bottom-up-Strukturierungsansätze zu interessieren, wie z. B. die gerichtete Selbstmontage (DSA), als ein möglicher Weg, um die photolithografiebasierte Strukturierung zu ergänzen und weiter auszubauen.

DSA nutzt die Mikrophasentrennung eines Blockcopolymers (BCP), um ein Muster zu definieren. Das Muster kann durch Abstimmung der Zusammensetzung und Größe des Polymers erzeugt werden. Der Zusammenbau kann weiter geführt - gelenkt - werden, indem ein Vormuster aus Linien/Zwischenräumen oder Löchern verwendet wird. Dies führt zu einem endgültigen regelmäßigen Muster in Nanogröße mit viel engerem Abstand (30-5nm) als die Führungsvorlage. Im Jahr 2019 konnte imec ein Muster aus Linien/Räumen mit 28nm Pitch mit geringer und stabiler Defektivität (d.h. Brücken und Versetzungen) generieren, basierend auf dem DSA des PS-b-PMMA-Blockcopolymers.

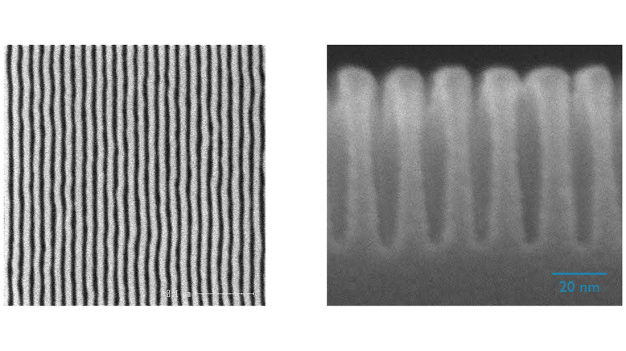

Basierend auf diesen Erkenntnissen hat imec nun den Fokus auf die Entwicklung des DSA-Prozesses in Richtung Sub-20nm-Pitch-Strukturierung unter Verwendung von Blockcopolymeren der zweiten Generation, d.h. high-χ BCPs von imecs DSA-Materialpartnern (Merck KGaA, Darmstadt, Brewer Science Inc., Nissan Chemical Corp., Tokyo Ohka Kogyo Co. Ltd.). Das Muster wurde aus einem 90-nm-Führungsmuster mit vollem Pitch hergestellt, das mittels 193-Immersionslithographie erzeugt wurde. Nach 60 Sekunden Selbstassemblierung von high-χ BCP auf einer HVM-freundlichen Oberfläche (SCREEN Semiconductor Solutions Co., Ltd.) konnten im besten Fall keine Versetzungen auf dem 18nm Pitch L/S-Muster erkannt werden. "Die anschließende Übertragung der High-Aspect-Ratio-Linien in den darunter liegenden Materialstack war sehr anspruchsvoll", sagt Hyo Seon Suh, Teamleiter Exploratory Patterning Materials am imec. "Als ersten Schritt ätzten wir einen Block des BCP mit einem Trockenätzprozess mit optimierter Ätzselektivität. Nach dem Öffnen des Blocks wurde der andere Block in die darunter liegenden Stapel übertragen, die als Hartmaske für die weitere Strukturierung einer SiN-Schicht dienten. Eine maßgeschneiderte Trockenätzchemie, die in enger Zusammenarbeit mit Tokyo Electron Ltd. entwickelt wurde, ermöglichte es, das 18-nm-Linien/Zwischenraummuster erfolgreich in eine SiN-Schicht zu übertragen, die tief genug für eine anschließende Defektinspektion war, ohne dass es zu bemerkenswertem Linienzittern oder Linienkollaps kam." In einer nächsten Phase wird diese strukturierte Schicht verwendet, um die Metrologie für Defektinspektion und LER/LWR-Messungen einzurichten.

"In den letzten Jahren hat DSA ein großes industrielles Interesse geweckt, das sich im Ergebnis zu einem wertvollen Ökosystem aus Universitäten, Messtechnikern, Material- und Anlagenlieferanten entwickelt hat. Unser DSA-Ökosystem war der Schlüssel zu den Ergebnissen, die wir bisher erreicht haben", sagt Steven Scheer, VP Advanced Patterning Process and Materials bei imec. "Zum ersten Mal haben wir gezeigt, dass DSA in der Lage ist, über 20nm Pitch hinauszugehen, um Linien und Zwischenräume zu erzeugen. Der Prozess ist zu kleineren Pitches hin skalierbar, indem der χ-Wert des BCP schrittweise erhöht wird. Wir glauben, dass dieses Bottom-up-Verfahren in der Lage ist, traditionelle Top-down-Strukturierungsverfahren zu ergänzen oder in Kombination mit der EUV-Lithografie für die Strukturierung der kritischsten Merkmale der Bauelemente von morgen verwendet werden kann."

IMEC Belgium

3001 Leuven

Belgium