- Facilities

Bereit für die Zukunft: Isolatoren in Zeiten der Industrie 4.0

In der Isolatortechnik schlummert ein enormes Potential: Sie kann die Reinraumtechnik in bestimmten Bereichen revolutionieren und somit gravierende Verbesserungen herbeiführen. Es gilt, den Mut aufzubringen, um konservative Regelwerke innovativ zu interpretieren. Nur so kann die Isolatortechnologie ihr volles Potential entfalten.

Die Reinraumtechnik ist eine Querschnittstechnologie und umfasst über hundert Berufe und Kernkompetenzen. Die Reinraumbranchen unterscheiden sich teilweise gravierend und erfordern spezifisches Know-how. Ebenso verlangen sie nach der Fähigkeit, sich auf die Gegebenheiten und Einflüsse der jeweiligen Branche einzustellen. Die Reinraumtechnik für Reinräume der mechanischen Produktionsbranchen wie z.B. der Mikroelektronik, Elektronik oder Mechatronik wurde weitestgehend standardisiert und vereinfacht. Die Filter Fan Unit (FFU)-Technologie hat dazu einen wesentlichen Beitrag geleistet.

Anders sieht es hingegen in den Bereichen der Pharmazie, Medizin und BSL-Labore aus. Hier ist die Reinraumtechnik vielfach noch auf konservativen Lösungen aufgebaut. Sie basiert oft auf spezifischen Anforderungen, auf Kundenstandards oder örtlichen Gepflogenheiten. Der Mut, Regelwerke zu interpretieren und moderne, sichere Lösungen zu entwickeln, ist nicht besonders ausgeprägt. Die Isolatortechnik könnte diesen großen Markt jedoch revolutionieren.

Den Isolatoren gehört die Zukunft

Isolatoren verfügen über drei entscheidende Vorteile:

1. Sie sind energie- und platzeffizient: statt Hallen und komplexer Reinräume kann der Prozess im Isolator besser durchgeführt werden.

2. Isolatoren bieten mehr Sicherheit, erhöhte Produktivität und minimierte Kosten.

3. Digitalisierung und Automatisierung sind in der Isolatortechnik „State-of-the-Art“.

Speziell in der Life-Science- und Pharma-Branche sind althergebrachte Regelwerke und Gepflogenheiten noch immer sinnvoll und auch notwendig. Dies vor allem deshalb, weil die Reinraumtechnik noch zu wenig sichere Lösungen und Alternativen zu bieten hat. Die Isolatortechnik ist nicht nur eine Triebfeder für Innovation, Automatisierung und sichere Produktionstechniken: durch die zunehmende Standardisierung wird sie auch variantenreich und kostengünstig.

Standardisierung versus Innovation

Konzerne und Marktführer haben das logische Bestreben, ihre Techniken dem Markt als Standard vorzugeben oder Einfluss auf die Standardisierungs- und Regelwerkprozesse zu nehmen. Standards, vor allem wenn sie zu früh geprägt werden, können jedoch Innovationsprozesse behindern. Standards und Stand der Technik bewirken aber gleichzeitig auch, dass sich die Kosten massiv senken und sich die Sicherheit gravierend erhöht. Die Kunst liegt somit in folgendem Spagat: Standards zum richtigen Zeitpunkt zu prägen und dabei einen Spielraum für innovative Entwicklung zu geben.

Individuell versus Standardanlagen

In der Vergangenheit wurden Isolatoranlagen vielfach nach individuellen Kundenwünschen gebaut. Das führte in der Regel zu hohen Kosten und langen Projektphasen. Aktuell ist hingegen ein merkbarer Trend zu Standardanlagen und ausgereiften Katalogprodukten feststellbar. Der Bedarf an Sonderanlagen, die an den Fertigungsprozessen angepassten sind, ist zwar noch immer groß. Der Einfluss von bewährten Baugruppen, Komponenten und Ausführungsdetails hat aber einen positiven Effekt in Bezug auf die Kosten und vor allem auf die Sicherheit. Besonders erfreulich ist die Entwicklung zu Standardanlagen für unterschiedliche Anforderungen und Einsätze. Die Bandbreite zieht sich dabei von sehr komplexen, hochstehenden Isolatoren bis hin zu einfachen, kostengünstigen Anlagen, die einen gewissen Umdenkprozess bei Nutzern und Anbietern bewirkt haben.

Sinnvolle versus kontraproduktive Regelwerke

Die Isolatortechnik kann Normen und Richtlinien gravierend verändern: Die Regelwerke kommen häufig mit der technischen Entwicklung nicht mit. Zudem werden Vorgaben aus Reinraumkonzepten oft auf Maschinenlösungen angewendet, die aber ihre Sinnhaftigkeit vielfach verlieren. So werden in der Praxis z.B. eine vollflächige, gleichmäßige Laminarströmung oder Kammerdruckvorgaben, wie sie in Räumen üblich sind, vorgegeben bzw. angewandt, obwohl die Anlagen nachweislich dicht und steril sind. Selbstverständlich sind solche Vorgaben berechtigt und sinnvoll – aber nur in Sonderfällen und nach berechtigter Risikoanalyse. Simulationsergebnisse zeigen eindrucksvoll, dass eine vollflächige, turbulenzarme Verdrängungsströmung für gewisse Arbeitsprozesse im Schutzmodul kontraproduktiv sein kann.

Kaum eine Reinraumfertigung kann durch Risiko- und Gefahrenpotentialanalysen so gut und sicher bewertet und geplant werden wie Isolatoren. Isolatoren bieten das Potential, ausgereifte hochsichere Techniken aus anderen Anwendungsfeldern wie z.B. der Luft- und Raumfahrt, der Automobilindustrie oder Verteidigungs- und Waffentechnik u.v.m. erfolgreich anzuwenden. Revolutionäre Trends wie Industrie 4.0 oder Digitalisierung können Fertigungsprozesse automatisieren und bis ins kleinste Detail sicher überwachen und steuern.

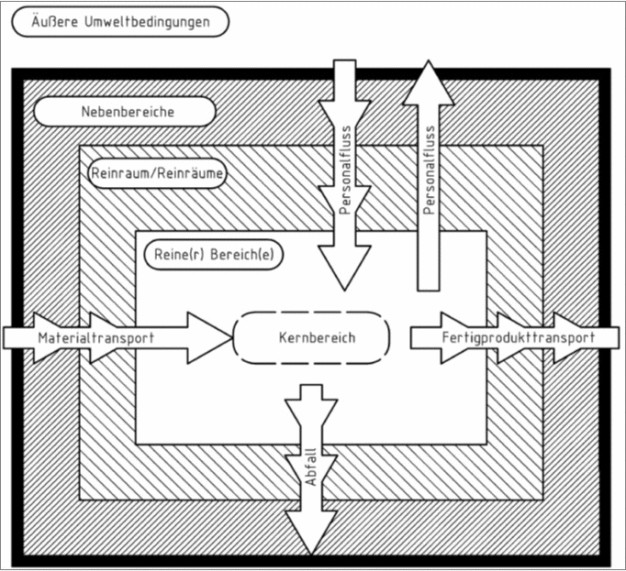

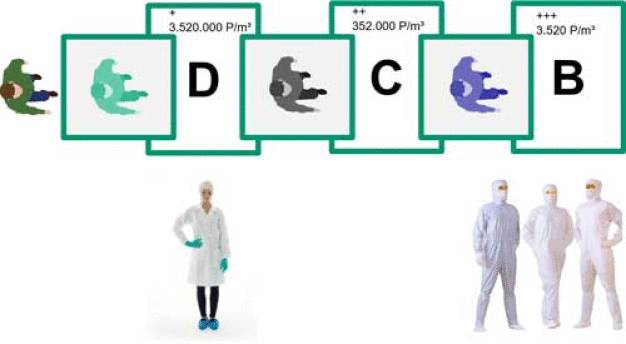

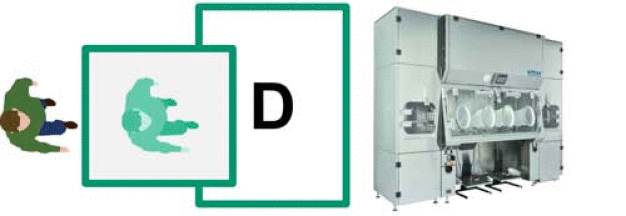

Reinraumlösungen oder Isolatortechnik:

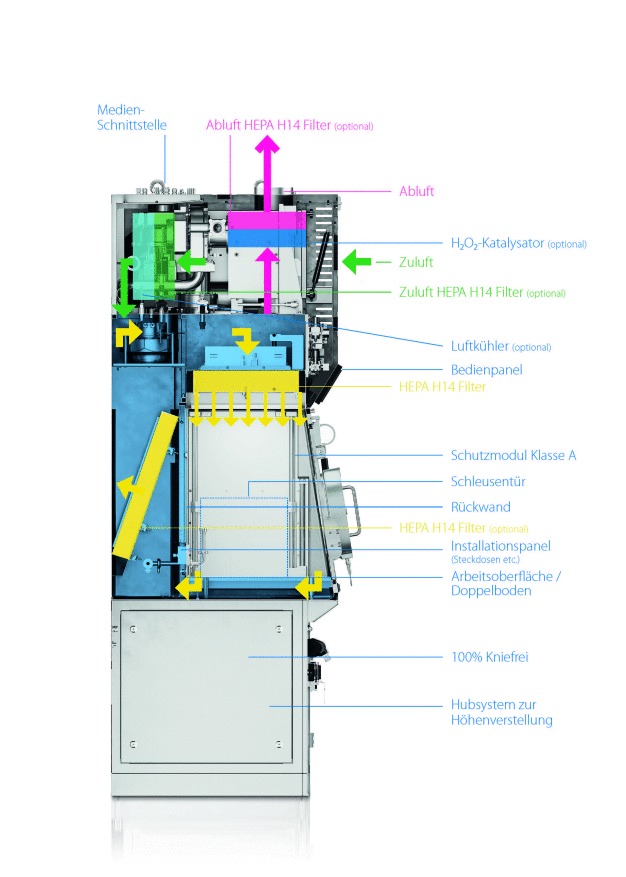

(siehe Abbildung 1 und 2)

Der Aufwand für die Definition des Isolators ist im Verhältnis zum gesamten Engineering-Aufwand eher gering. Die Investitionskosten liegen in der Regel weit unter der Raumlösung.

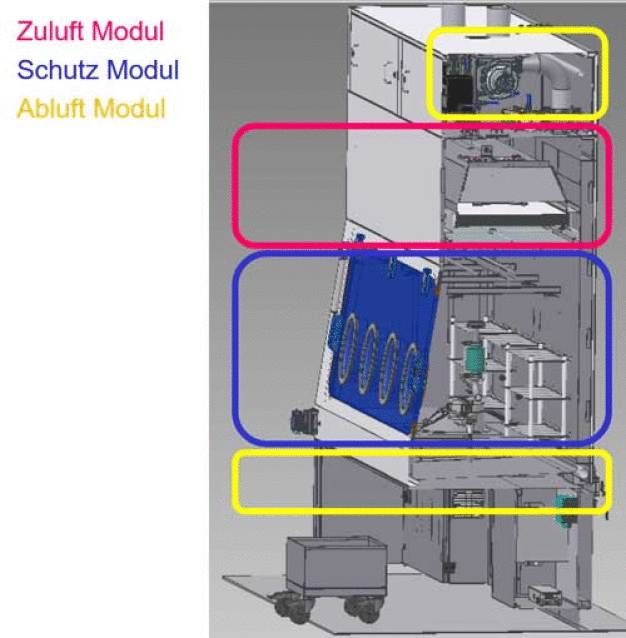

Isolatorkonzepte: Aufbau und Funktion

Der Sinn eines Isolators ist einfach erklärt: Er soll den Arbeits- oder Produktionsprozess so klein wie möglich und gleichzeitig die Sicherheit so groß wie möglich machen. Unabhängig davon, ob es sich bei den Isolatoren um Sonderlösungen, Clusteranlagen oder kleinere Standardanlagen handelt: Der Aufbau ist im Wesentlichen immer gleich. Die Unterschiede liegen in den Details der Technik und der Bestückung. Immer wieder muss festgestellt werden: Bei Diskussionen um die Auswahl von Isolatoren kommt es sehr schnell zu Überbewertungen, der ursprüngliche Zweck gelangt in den Hintergrund. Denn es muss sich nicht immer um hochtechnische Anlagen handeln. Auch einfache, aber sichere Lösungen sind akzeptabel, wenn der Sinn und Zweck erfüllt wird. Hier ist sicherlich ein Weitblick in die Zukunft gefragt: Nur so kann der Handlungsspielraum und die zu erwartende Entwicklung vorhergesehen werden. Eine Übertreibung steht oft in keiner Relation zur Neuanschaffung.

Isolatoren der Zukunft

Industrie 4.0 oder berechtigte Einfachheit: War die Isolatortechnik früher nur auf wenige Hersteller fokussiert, so gibt es heute viele namhafte Produzenten. Positiv erwähnenswert ist, dass sich Firmen mit sehr einfachen und kostengünstigen Lösungen beschäftigen. Damit wird einerseits der Markt für solche Lösungen abgedeckt, andererseits wird die Isolatortechnik vermehrt in die Breite gebracht. Um jedoch den Pharma- und Life Science- Markt zu revolutionieren und konservative Regelwerke durch sichere Technik ersetzen zu können, braucht es moderne Technologie. Die Industrie in all ihrer Vielfalt bietet dafür heute schon alle Verfahren und Techniken. Pharmazeutische Herstellungsprozesse von Anfang bis zum fertigen Endprodukt, in geschlossenen und vollständig überwachten Anlagensystemen zu realisieren, ist heute schon möglich. Es bedarf aber eines Netzwerks an Menschen, die sich dieser Herausforderung stellen. Ähnlich wie in der Automobilindustrie in den 1970er Jahren müssen auch heute alle Kompetenz- und Entscheidungsträger sowie Behörden, Wissenschaft und Lieferanten zusammenarbeiten, um visionären Lösungen umzusetzen. Es gilt, beispielgebende Referenztechnologien zu realisieren, an denen sich der Markt orientieren kann. Die Bandbreite der Innovation ist groß und kann beispielhaft aufgelistet werden.

Quality by Design (QbD): Die moderne Simulationstechnik bietet heute die Möglichkeit, den gesamten Prozess in präzisen und praxisnahen Abläufen darzustellen. Sämtliche Einflussfaktoren können simuliert und daraus Lösungen entwickelt werden. Das RCPE (Research Center Pharmaceutical Engineering) in Graz ist eines jener Institute, die sich darauf spezialisiert haben.

Mock up und Ergonomie: Zurzeit werden die meisten Isolatorprojekte noch durch manuelle Mock up-Studien entwickelt. Die moderne 3D-Simulation und „augmented reality“-Techniken schaffen es, das Design und die Ergonomie an die Idealbedürfnisse anzupassen – und das besser als jeder Praxisversuch.

Strömungs- und Dekontaminationstechnik: Auch hier gibt es mittlerweile hervorragende Simulationstechniken, die z.B. turbulenzarme Verdrängungsströmung bestätigt oder für nicht notwendig ausweisen. Diese Entscheidung kann gravierende Auswirkungen auf das Anlagendesign, die Sicherheit und die Kosten haben.

Messsysteme und Digitalisierung: Andere Marktsegmente wie z.B. Flugzeugtechnik, Raumfahrt, Automobilindustrie etc. bieten eine fast unbegrenzte Anwendungsmöglichkeit von Komponenten und Techniken, um Prozesse sicherer zu gestalten, Messergebnisse zu generieren und verwertbare Daten zu liefern.

Automatisierung und Service: Ob Robotertechnik, AMHS (Automatic Material Handling Systems) oder moderne Mechatronik – es gibt keinen Einsatzfall, der nicht durch moderne Technik gelöst werden kann, um Fertigungsprozesse sicherer und schneller zu machen. Ein wesentlicher Faktor der Zukunft ist die Verfügbarkeit der Anlagen und die Standzeit der Komponenten. Störungsfreiheit und Wartungszyklen von mehreren Jahren sollten in naher Zukunft zum Stand der Technik gehören.

Diese und viele andere Themen sind keine unrealistische, visionäre Fantasie: Sie sind Realität, die heute schon umsetzbar ist und teilweise auch schon umgesetzt wird. Es gilt, diese Entwicklung zu forcieren und Standards zu entwickeln. Gleichzeitig ist es aber auch wichtig, die Einfachheit von Anlagen in den Fokus zu rücken und die gesamte Bandbreite zuzulassen.

![]()

Ortner Reinraumtechnik GmbH

Uferweg 7

9500 Villach

Austria

Phone: +43 4242 3116600

Fax: +43 4242 3116604

email: reinraum@ortner-group.at

Internet: http://www.ortner-group.at