- Buildings & Rooms

Gerhard Koblenzer

Das entscheidende „Mehr“ an Möglichkeiten

Feinstreinigung in Kammeranlagen

Feinstreinigungsaufgaben kamen in den vergangenen Jahr-zehnten klassischerweise meist in den Bereichen Optik, Halbleiter oder Medizintechnik vor. Und bewährterweise wurde/wird hier mit hochwertigen Ultraschall-Mehrbadystemenen gereinigt. Doch mit den steigenden Anforderungen in den genannten Branchen sowie neuen Herausforderungen im Automotivesektor oder in der allgemeinen Industrie, sind inzwischen neue Verfahren im Spiel. So zeigen etwa Ein- oder Mehrkammeranlagen mit hermetisch geschlossenen Behandlungskammern ein deutliches Mehr an Möglichkeiten.

Kennzeichnung von Feinstreinigungsaufgaben

Zur Charakteristika der Feinstreinigung zählt u. a. auch das Risiko der Kreuzkontamination mit vor-/nachgelagerten Prozessen, Handlings- oder Umgebungseinflüssen. Das Dilemma entsteht in dem Moment, indem Feinstreinigungsanforderungen mit komplexen Bauteilgeometrien in Verbindung kommen. Denn natürlich gilt es einerseits, Verunreinigungen anhand verfahrenstechnischer und mechanischer Komponenten (partikulär/filmisch durch Ventile, Drehbewegungen, Toträume usw.) zu vermeiden. Andererseits muss eben bedingt durch diese kritischen Bauteil-Geometrien auch eine hohe Gewichtung auf die mechanische sowie verfahrenstechnische Ausführung gelegt werden. Zudem durchläuft diese Art von Reinigungsgut Vorprozesse, die häufig mit einem hohen Schmutzeintrag verbunden sind (z. B. Zerspanung, Schleifen, usw.). Daraus resultiert dann der Einsatz

- von hohen Volumenströmen mit definierten Medien

- höhere Spritz- und Flutdrücke

- Relativbewegungen (Schwenken, Drehen, Intervalldrehen)

- Einsatz von unterdruckbasierenden Reinigungsverfahren, mit und ohne Ultraschall

Dies lässt sich in offenen Mehrbadsystemen gar nicht oder nur mit erheblichen Einschränkungen umsetzen. Auch sind die üblichen Medien-Kreislaufsysteme in Bezug auf ihre Filtrationsrate kritisch zu hinterfragen.

Bisherige Anlagentechnik

In der Vergangenheit und teilweise bis heute bewährt haben sich klassische hochwertige US-Reihentauchanlagen. Im Vordergrund stehen die waschmechanischen Fähigkeiten des Ultraschalls und bei einigen Anforderungen auch des Megaschalls in Verbindung mit der geeigneten Reinigungschemie sowie der Anzahl und Qualität der Spülbäder. Die Kreislauf-Filtrationssysteme sind so ausgelegt, dass aufschwimmende Verunreinigungen von der Oberfläche abgeschwemmt, ausfiltriert und das gereinigte Medium wieder zugeführt werden kann. In einigen Fällen erfolgt die Medienentnahme auch unter Badniveau. Die Warenbewegungen sind an die Ultraschallfrequenz in Form einer Hub-Senk-Bewegung oder in einigen Fällen auch als Drehbewegung angepasst.

Neue und/oder seither unzureichend gelöste Aufgaben

In allen Industriebereichen existiert zunehmend der Bedarf an Feinstreinigungslösungen für komplexere Herausforderungen. Sei es bei Produkten in der Medizintechnik (z. B. Endoskope, Kanülen, offenporige Implantate, Führungsdrähte) oder auch im Bereich der Halbleiterindustrie (z. B. Ventile, Kühlelemente/-leitungen). Bedingt durch neue Fertigungsverfahren, wie etwa der additiven Fertigung (3D-Druck), besonderen Beschichtungs- und Klebeverfahren sowie durch die steigende Nachfrage für z. B. hochwertigen Sensoren (in der Automobilindustrie), entstehen neue Aufgaben zur Beseitigung feinstpartikulärer und filmischer Verunreinigungen. Die klassischen Ultraschallanlagen kommen bei komplexen Geometrien/Kapillaren aus den eben genannten Bereich physikalisch an ihre Grenzen. Bei hohen Verschmutzungswerten, bedingt durch die Vorprozesse, bestehen zudem höhere Anforderungen an die Filtrationsrate und somit auch an die Umflutmenge. Nicht zuletzt besteht bei der Reinigung von beschichteten Oberflächen Beschädigungs-Gefahr durch Ultraschall.

Kammertechnologie

Die Kammertechnologie hat sich seither etwa in der Automobilzuliefer- sowie in der allgemeinen Industrie bewährt. Bei Feinreinigungsaufgaben wird sie in vielen Bereichen längst den Reihentauchanlagen vorgezogen. Gründe dafür sind die erweiterten Fähigkeiten durch die hermetisch abgeschlossenen Behandlungskammern. Sie ermöglichen den Einsatz von Drücken/Unterdrücken, die Nutzung nahezu unbegrenzter Volumenströme, höhere Filtrationsraten und somit einen deutlich schnelleren Austrag der Verunreinigungen. Die Vakuumsysteme erlauben sogar das druckfreie und somit schonende Befüllen der Behandlungskammer im Unterdruck. Insgesamt ergibt sich aus den genannten Punkten eine verbesserte Medienqualität in den Reinigungs- und Spülstufen. Mit der Möglichkeit des Zwischenabblasen sowie durch optimierte Medienverteiler, kann die Medienverschleppung auf ein geringes Maß reduziert und die Gesamtanzahl der für eine Aufgabe erforderlichen Reinigungs- und Spülprozesse gegenüber den bisherigen Reihentauchanlagen deutlich reduziert werden.

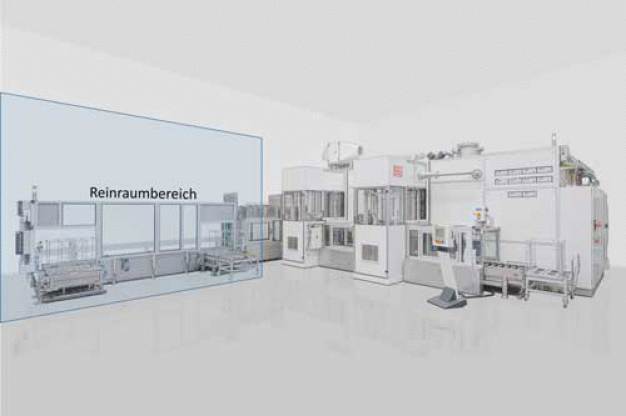

Mit zwei oder mehr Behandlungskammern lässt sich zudem die Reinigungs- von der Spülstufe verschleppungsfrei trennen und als Nebeneffekt der Durchsatz deutlich erhöhen. Medienvorlagen und Behandlungskammer sind bei dieser Art von Systemen verfahrenstechnisch getrennt, so ist bei Bedarf auch eine räumliche Trennung möglich. Die Anlagen sind beispielsweise in einer Reinraumumgebung oder als Inlinekammer in den Reinraum-Übergang (Quality Gate) integrierbar. Die Vorlagetanks mit den Filtrations-/Medienaufbereitungsmodulen können außerhalb oder auch auf einer anderen Ebene angeordnet sein. Faktisch sind diese Systeme für alle Baugrößen verwendbar.

Weitere Vorteile:

- Re-/Crosskontaminationen kommen nahezu nicht vor, da das gesamte medienberührte Umfeld kontinuierlich mitgereinigt wird

- Die Medienvorlage ist in aller Regel 1,5 bis 2-fach größer als die Behandlungskammer

- Die hermetisch geschlossene Kammer kann direkt an die geeigneten Medienströme (Luft oder Flüssigkeiten) angeschlossen werden

Durch die Integration von vakuumbasierten Reinigungsverfahren (Zyklische Nukleation) lassen sich Aufgabenstellungen wie beispielsweise Rohr-Innenreinigungen oder die Behandlung von dicht gepackten komplexen Bauteilen leicht lösen (Packungsdichtevorteile). Darüber hinaus eignet sich die Kammertechnologie sowohl für Batch- als auch Einzelteilreinigung, Dampfreinigungs- und Dampfspülanwendungen sowie für alle bekannten Trocknungsverfahren.

Anwendungsbeispiel

In der Halbleiterindustrie sind offene Mehrbad-/Reihentauchanlagen für die Reinigung von Wafern nicht wegzudenken. Für den Einsatz bei z. B. Ventilbaugruppen, mechanischen Einheiten, Wärmetauschern und Kühlleitungen ist diese Technologie nur eingeschränkt oder gar nicht geeignet.

Die LPW Reinigungssysteme GmbH hat für diese Anwendungsfälle ein Frontlader-Doppelkammersystem mit einer dreistufigen Medienvorlage entwickelt und mehrfach umgesetzt. Die bearbeiteten Aluminiumbaugruppen (max. Chargenmaß 800 x 500 x 650 mm) werden nach der Bearbeitung und vor der Endmontage im Reinraum gereinigt.

Die der Aufgabenstellung zugeordneten Reinheitsanforderungen sind in mehrere Kriterien aufgeteilt (Auszug):

- Organik, filmische Verunreinigung: 10 - 100 ng /cm2 grösser C7

- Partikuläre Verschmutzung: ca. 30 µm < 4 Partikel/ dm2 unter UV-Licht, 0,3 µm ≤ 10.000 Partikel/cm2, 0,2 µm ≤ 20.000 Partikel/cm2

Weiterhin bestanden Vorgaben für Metalle, anorganische Verschmutzung als Grenzwerte für ca. 40 Metalle und Anionen.

Prozessfolge:

Automatischer Transport unter Laminar Floor in die erste Behandlungskammer

Kammer 1

- 1 Reinigungsvorlage

- 1 Spülvorlage mit Destillationsaufbereitung, 18 bar Druckumfluten mit hohem Volumenstrom im Reinigen

- Ultraschallreinigen/-spülen (Reinigen/ Spülen 1)

- CNp Vorreinigung (Zykl. Nukleation für beide Bäder)

Kammer 2

- Feinspüle mit Ultraschall + CNp (Zykl. Nukleation)

- Feinst-Spritzspüle mit Reinstwasser

- Heißluft-CNp-/Vakuumtrocknung

- Automatischer Transport in angeschlossenen Reinraum

Fazit

Die Kammertechnologie bietet bei komplexen und schwierigen Geometrien die Möglichkeit, die bekannten und bewährten nasschemischen Reinigungs- sowie alle Trocknungsverfahren einzusetzen. Darüber hinaus können neue Technologien, wie die Zyklische Nukleation oder Hybridverfahren, mit all ihren Vorzügen genutzt werden. Die hermetisch geschlossen Kammern, ausgeführt wahlweise als Front-, Toplader oder Inlineversion, lassen sich mit einer hohen Flexibilität in Reinraumumgebungen einbinden. Durch die Möglichkeit, die Medienvorlagen räumlich vom Platz der Reinigung zu trennen, wird die Kammervariante idealerweise den heutigen sowie auch kommenden Anforderungen gerecht.

LPW Reinigungssysteme GmbH

Industriestraße 19

72585 Riederich

Germany

Phone: +49 7123 38040

email: info@lpw-cleaning.de

Internet: http://www.lpw-cleaning.de