- Buildings & Rooms

Dipl.-Ing. (FH) Polina Bitsch, Dipl.-Ing. (FH) Michael Kuhn, Dipl.-Ing. (FH) Ralf Hoferer

Energiemonitoring für reinraumtechnische Anlagen

Anwendungsbeispiel und Nutzen

Durch ein spezielles Energiemonitoring können zeitlich eng aufgelöste Mess- und Verbrauchsdaten von Raumlufttechnischen Anlagen (RLT-Anlagen) erfasst werden. Die damit erkennbaren Optimierungspotentiale insbesondere im Bereich der Regelungstechnik können zu hohen Energie- und Kosteneinsparungen führen, ohne GMP-Anforderungen zu verletzen. Der Erfolg der umgesetzten Maßnahmen lässt sich quantitativ und witterungsbereinigt nachweisen.

Ausgangssituation

Ein Reinraumbetreiber (Sterilproduktion) hat als Energieeinsparmaßnahme bei den bestehenden RLT-Anlagen eine Optimierung der Mischluftklappenregelung geplant. Dabei sollten alle acht bisher mit Mindest-Außenluftanteil betriebenen RLT-Anlagen mit einer Enthalpie-gesteuerten Mischluftklappenregelung nachgerüstet werden, um die sogenannte „freie Kühlung“ zu nutzen. Vorab sollte die Effizienz der geplanten Maßnahmen für eine repräsentative RLT-Anlage untersucht werden. Dazu wurden an einer ausgewählten RLT-Anlage die Enthalpie-gesteuerte Mischluftklappenregelung aktiviert und mit Hilfe eines speziellen Energiemonitoring-Systems (siehe Abbildung 3) die Messdaten und Energieströme aufgezeichnet und analysiert. Zur Bewertung des Istzustandes wurde ein Simulationsmodel der RLT-Anlage mit Mindest-Außenluftanteil erstellt. Die Ergebnisse der Untersuchung (Energieeinsparung) dienten als Entscheidungsbasis für die Maßnahmenumsetzung.

Energiemonitoring für Ist-Aufnahme

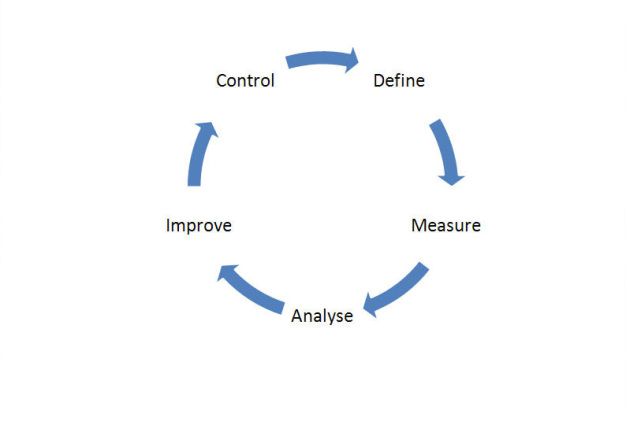

Das Energiemonitoring ist Bestandteil eines DMAIC-Prozesses (Six Sigma Methode) und umfasst die in Abbildung 2 dargestellten Phasen Measure (M) und Control (C). Unter Energiemonitoring der RLT-Anlagen versteht sich ein Verfahren zur Erfassung des Energieaufwandes für die stündlichen thermischen Luftzustandsänderungen im Luftaufbereitungsgerät, das auf der Auswertung und Verarbeitung der während einer gewählten Zeitperiode aufgezeichneten Wetterdaten und der relevanten Anlagendaten wie Lufttemperatur, -feuchte, -volumenstrom usw. basiert. [1], [3] Die mit dem Energiemonitoring ermittelten Energieverbräuche beinhalten die Energieströme für die Luftaufbereitung zur Erzielung der gewünschten Raumluftkonditionen und ggf. für die Energieumwandlungsverluste bei der Kälte-, Wärme- und Dampferzeugung.

Außerdem lassen sich bei dieser Erfassungsmethode im Gegensatz zur Verwendung von Energiemengenzähler regelungstechnische Fehler erkennen, da alle relevanten Messdaten für eine entsprechende Analyse vorliegen.

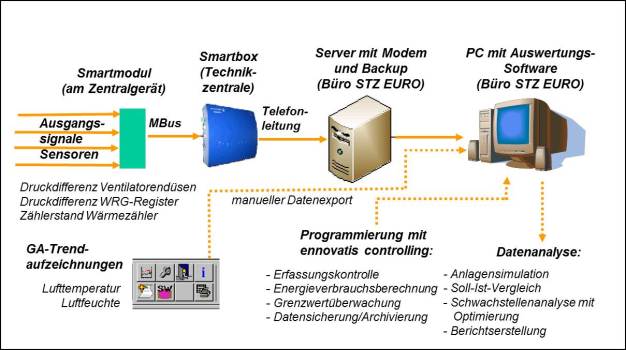

Die erforderlichen Anlagen-Messdaten können auf unterschiedlichste Weise erfasst und übertragen werden. Die Genauigkeit der ermittelten Energieverbräuche wird dabei ausschließlich durch die Position und die Messgenauigkeit der verwendeten Sensoren bestimmt. Daher ist es sinnvoll vor Beginn der Erfassung alle erforderlichen Fühler inkl. Messorte festzulegen bzw. die vorhandene Sensorik auf die Eignung zu überprüfen. Weiterhin ist ein gesicherter und möglichst automatisierter Weg für die Datenübertragung zu konzipieren.

Bei der untersuchten bestehenden Anlage wurden die Daten u. a. durch die an der Anlage bereits installierten Sensoren gemessen und mit Hilfe der vorhandenen Gebäudeautomationssoftware als 10 Minuten- Mittelwerte aufgezeichnet. Zudem wurden weitere Sensoren installiert und erfasst. Die gespeicherten Messdaten wurden in eine spezielle Messdatenverarbeitungssoftware importiert und zur Energieverbrauchsberechnung und Schwachstellenanalyse verwendet. Das Prinzip des verwendeten Energiemonitoring-Systems geht aus Abbildung 3 hervor.

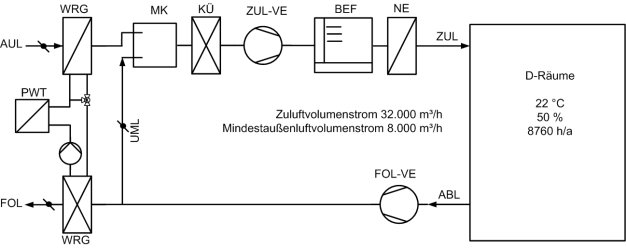

Die hier untersuchte RLT-Anlage versorgt Produktionsräume mit 32.000 m³/h Zuluft und ist rund um die Uhr in Betrieb, siehe Schema in Abbildung 4. Die Anlage hat die folgenden thermischen Luftaufbereitungsstufen:

- KVS-Wärmerückgewinnung mit integriertem Plattenwärmetauscher,

- Umluftbeimischung (Mischkammer),

- Kühlung mit Entfeuchtung (Kühlkaltwasser),

- Dampfbefeuchtung

- Nachheizung

und wird mit konstantem Zu- und Abluftvolumenstrom und mit konstanten Zuluftkonditionen betrieben.

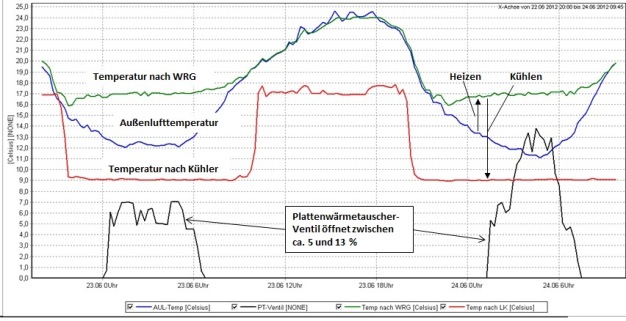

Die Messdaten der Anlage wurden von Juni bis Dezember 2012 erfasst, so dass es möglich war, die Anlagenbetriebsweise während Sommer- und Wintertagen als auch an Tagen in der Übergangszeit zu analysieren. Dabei wurde als Nebeneffekt festgestellt, dass die Anlage einige regelungstechnische Fehler aufweist. Die neu aktivierte Enthalpie-gesteuerte Mischluftklappenregelung hat zwar einwandfrei funktioniert, wurde aber mit der Regelung der WRG im Außenluftkanal, die von einem anderen Hersteller geliefert wurde, nicht abgestimmt. So hat die WRG einschließlich Plattenwärmetauscher oft die Luft mehr als nötig vorgeheizt, was zu einem Mehraufwand von Kühlenergie durch das nachgeschaltete Kühlregister geführt hat (siehe Diagramm in Abbildung 5).

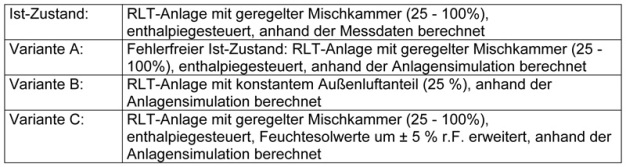

Zur Bewertung des Mehrverbrauchs aufgrund von regelungstechnischen Fehlern wurde mittels Anlagensimulation ein fehlerfreier Istzustand simuliert (Variante A, siehe Tabelle 1).

Anlagensimulation als Basis für die Bewertung

Als effektive Berechnungsmethode für den jährlichen Energiebedarf hat sich die Anlagensimulation mit Hilfe von geeigneten Simulationsprogrammen erwiesen. Die Anlagensimulation bedeutet hier die Berechnung des Energieaufwandes für die stündlichen thermischen Luftzustandsänderungen im Luftaufbereitungsgerät. Dafür werden die tatsächlichen Anordnungen und Leistungsdaten der Luftbehandlungselemente, die realisierten Regelfunktionen und -sequenzen und die gemessenen Standortwetterdaten herangezogen.

Um die unterschiedlichen Arten der Mischluftklappenregelung miteinander vergleichen zu können, wurde ein weiteres Simulationsmodel der Anlage mit konstantem Außenluftanteil erstellt (Variante B). Eine weitere Anlagenvariante sollte die Einsparpotenziale durch die Optimierung der Feuchtesollwerte aufzeigen (Erweiterung der Sollwertbandbreite um ± 5 % r.F., Variante C).

Da die Änderung der Klappenbetriebsweise keinen nennenswerten Einfluss auf die elektrischen Leistungsaufnahmen der Ventilatoren hat, wurde bei dem Variantenvergleich auf die Ermittlung des Stromverbrauchs der Anlagen verzichtet. Vereinfacht wurden keine Energieumwandlungsfaktoren berücksichtigt, d. h. es wird nur die an das Zentralgerät übergebene Nutzenergie betrachtet.

Ergebnisse

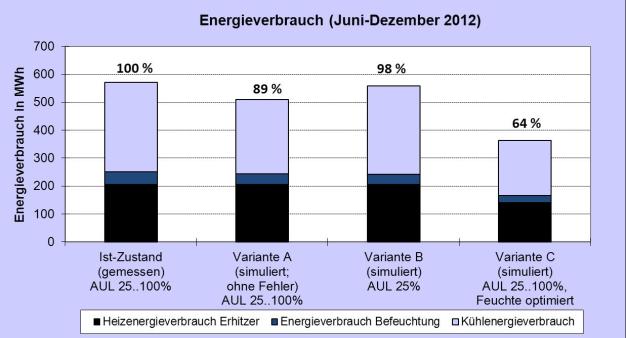

Aus Abbildung 6 geht hervor, dass der gesamte Energiebedarf im Erfassungszeitraum je nach untersuchter Anlagenvariante von 363 MWh (Variante C) bis 570 MWh (Istzustand) variiert. Der Istzustand weist aufgrund der fehlerbehafteten Regelung und der ungünstigen Messstellen einiger regelungsrelevanter Fühler den höchsten Energieaufwand auf. Betrachtet man den Istzustand als 100 %, würde der Gesamtenergieverbrauch (thermisch) nach der Beseitigung der festgestellten Fehler (Variante A) 89 % betragen. Die Variante A hat aufgrund der variablen Außenluftbetriebsweise einen deutlich geringeren Kühlenergieverbrauch als die Variante B (-17 %). Dafür steigt allerdings der Energieverbrauch für die Befeuchtung an (+ 7 %). Dadurch ergibt sich eine Gesamtenergieeinsparung durch die Enthalpie-gesteuerte Mischluftklappenregelung von 49 MWh bzw. 9 %.

Wenn man den fehlerfreien Istzustand (Variante A) mit der Variante C vergleicht, ergibt sich durch die Optimierung der Feuchtesollwerte eine zusätzliche Energieeinsparung von 29 %. Die Variante C erweist sich als energieeffizienteste Betriebsweise, die ohne kostenintensive Maßnahmen und ohne Verletzung der festgelegten GMP-Anforderungen realisiert werden kann.

Zusammenfassung

Auf der Grundlage der beschriebenen Analyse werden bei allen 8 Anlagen die Enthalpie-geführte Betriebsweise der Mischluftklappen aktiviert und die durch das Energiemonitoring festgestellten Fehler behoben. Zudem sollen die Feuchtesollwerte wie beschrieben optimiert werden (vgl. [2]). Gegenüber der Betriebsweise mit konstantem Mindestaußenluftanteil ist mit einer Energieeinsparung von ca. 36% zu rechnen, was bei der Referenzanlage einer Kosteneinsparung von ca. 28.000,--Euro pro Jahr entsprechen würde bzw. hochgerechnet auf 8 Anlagen ca. 174.000,-- Euro pro Jahr. Das Energiemonitoring wird um ein Jahr verlängert, um die prognostizierten Einsparungen zu verifizieren.

Das im Rahmen des beschriebenen Projekts durchgeführte Energiemonitoring in Verbindung mit der Anlagensimulation zeigte, dass die Energieeffizienz der RLT-Anlagen vom ausgewählten Regelungskonzept stark beeinflusst wird. Mit Hilfe des Energiemonitorings können nicht nur die Energieverbräuche einer RLT-Anlage ermittelt werden, sondern auch diverse regelungstechnische Fehler, wie z. B. gleichzeitige Vorheizung und Kühlung, erkannt werden. Die Fehlerbeseitigung kann dabei ohne investitionsgebundene Maßnahmen wesentlich zur Energieeinsparung einer RLT-Anlage beitragen.

Literatur

[1] VDI 2083 Blatt 4.2: Reinraumtechnik - Energieeffizienz, April 2011.

[2] Bitsch, P. und Kuhn, M.: Energieeffizientes Entfeuchten in Reinraum-Klimaanlagen. In: Reinraumtechnik 2010 (2), S. 16-20.

[3] Kuhn, M.: Neues Verfahren für die Betriebsoptimierung von Reinraum-Klimaanlagen. In: VDI-Berichte; 2083, Frankfurt 2009, S. 195-203.

![]()

STZ EURO Steinbeis-Transferzentrum

Energie-, Umwelt- und Reinraumtechnik Offenburg

Badstraße 24a

77652 Offenburg

Germany

Phone: +49 781 20354711

email: mkuhn@stz-euro.de

Internet: http://www.stz-euro.de