- R+D & Community of Interest

Y. Holzapfel und G. Kreck

Technische Sauberkeit: Bestimmung der partikulären Reinheit - von der Automobilindustrie bis zur Medizintechnik

1. Anforderungen an die partikuläre Reinheit

Bei den in der Halbleiterindustrie hergestellten Integrierten Schaltungen mit Strukturbreiten von aktuell bis zu 22 nm erschließt sich das hohe Maß an erforderlicher partikulärer Reinheit unmittelbar. Die partikuläre Reinheit, also das Nichtvorhandensein kritischer Partikel im Mikrometerbreich, ist aber auch für zahlreiche andere Produkte unterschiedlicher Branchen ein wichtiges Qualitätsmerkmal, angefangen von der Automobilindustrie, über die Raumfahrt bis hin zur Life-Science-Industrie wie der Medizintechnik. Die Gründe hierfür sind ebenso vielfältig wie die Produkte und reichen von Steigerung der Leistung, Miniaturisierung, Zuverlässigkeit und Haltbarkeit über gesetzliche Anforderungen bis hin zum Schutz von Mensch und Gesundheit [1].

Die Größenbereiche, in denen Partikel für ein Produkt kritisch werden und somit reglementiert werden müssen, mögen von Produkt zu Produkt variieren, dennoch gibt es sich überschneidende Fragestellungen, wie z. B.:

• Wie viele partikuläre Verunreinigungen welcher Größe befinden sich auf dem Produkt?

• Um was für Verunreinigungen handelt es sich?

• Ist eine Identifizierung der Partikelquelle möglich?

• Inwieweit kann der Sauberkeitszustand durch die Anwendung von Reinigungstechniken verbessert werden?

Zur Klärung dieser Fragestellungen stehen unterschiedliche Methoden zur Sauberkeitsanalyse zur Verfügung, die grundsätzlich universal eingesetzt werden können.

2. Technische Sauberkeit: Sauberkeitsanalyse in der Automobilindustrie

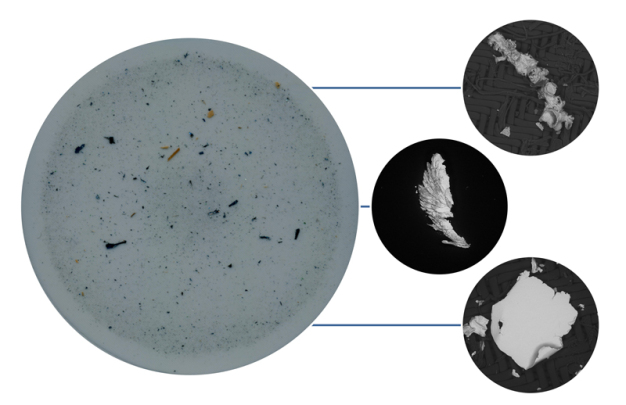

Die Automobilindustrie sah sich vor ca. 15 Jahren durch die Entwicklung leistungsfähigerer Komponenten, wie den Common-Rail-Einspritz-Systemen, mit einer zunehmenden Anfälligkeit für partikuläre Verunreinigungen konfrontiert. Hier sind besonders harte, metallische Partikel als kritisch einzustufen (Bild 1).

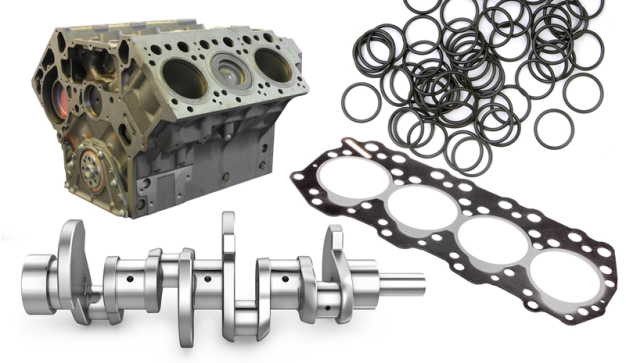

Der Zustand, der die Abwesenheit von funktionskritischen Verunreinigungen auf relevanten Funktionsflächen beschreibt, wird in der Automobilindustrie als »Technische Sauberkeit« bezeichnet. Um den Nachweis technisch sauberer Komponenten zu erbringen, muss eine Sauberkeitsanalyse erfolgen. Die zunächst naheliegenden Methode der Direktinspektion zur Suche nach dem potentiell einen »Killerpartikel« gestaltet sich aufgrund des Spektrums und der Komplexität der verschiedenen Automobilkomponenten (Bild 2) allerdings als schwierig.

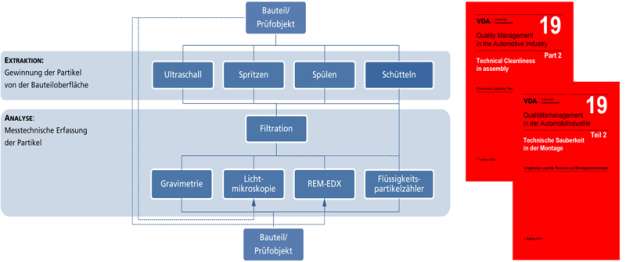

Daher bedarf es einer angepassten Methodik, um kritische Verunreinigungen sicher messtechnisch erfassen zu können. Im Industrieverbund »Technische Sauberkeit (TecSa)« wurde unter Leitung des Fraunhofer IPA eine Lösung dieser Fragestellung mit den teilnehmenden Industrieunternehmen erarbeitet. Als Resultat wurde das Regelwerk »VDA Band 19 Prüfung der Technischen Sauberkeit - Partikelverunreinigung funktionsrelevanter Automobilteile« verfasst, in dem Ablauf und Varianten einer Sauberkeitsanalyse zur Bestimmung der partikulären Sauberkeit detailliert beschrieben werden [2]. Eine Sauberkeitsanalyse lässt sich dabei im Wesentlichen in zwei Schritte unterteilen (Bild 3):

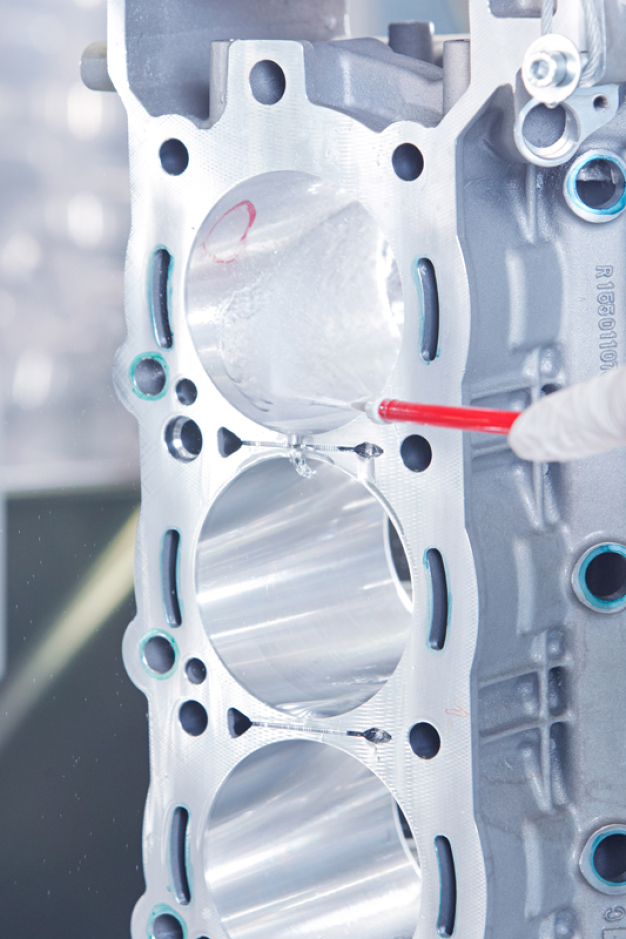

1. Die Extraktion, bei der die Partikel mit Hilfe einer Flüssigkeit mit unterschiedlichen Verfahren (Spritzen, Ultraschall, Spülen, Schütteln) von der relevanten Bauteiloberfläche gewonnen werden (Bild 4) und

2. die eigentliche Analyse, die in den meisten Fällen mit einer Filtration beginnt, um die vom Bauteil extrahierten Partikel auf einen Analysefilter zu übertragen. Für die Analyse stehen ebenfalls unterschiedliche Verfahren zur Verfügung, wie Gravimetrie (Bestimmung des Rückstandsgewichts) und automatisierte mikroskopische Verfahren (Lichtmikroskopie sowie Rasterelektronenmikroskopie in Kombination mit energiedispersiver Röntgenspektroskopie EDX, Bild 5).

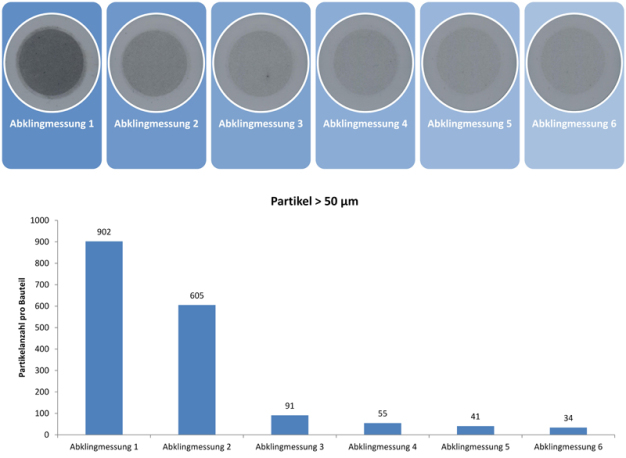

Neben dem Blindwert, der auch für zahlreiche andere analytische Bestimmungen nachgewiesen werden muss, wird im Besonderen auf die Überprüfung der Eignung der gewählten Extraktionsparameter großer Wert gelegt: Da es keine »normverschmutzten Bauteile« (= Bauteile mit einheitlichem, bekanntem Ausgangs-Kontaminationszustand) gibt, an denen Ergebnisse von Sauberkeits-analysen mit unterschiedlichen Parametern verglichen werden könnten, wird eine sogenannte Qualifizierungsuntersuchung bzw. Abklingmessung durchgeführt, bei der ein und dasselbe Bauteil wiederholt einer Extraktion unterzogen wird. Ziel ist es, innerhalb von sechs aufeinanderfolgenden Extraktionsschritten 90 % der Partikelfracht abzureinigen (Bild 6):

• Ist dies nach der ersten Abklingmessung der Fall, so können die gewählten Parameter beibehalten werden.

• Stellt sich ein Abklingen erst nach weiteren Extraktionsschritten ein, so erfolgt eine Anpassung der Parameter für die weiteren, noch anstehenden Routineprüfungen, z. B. durch entsprechende Erhöhung der Extraktionsdauer.

• Kann kein Abklingen erzielt werden, so muss eine neue Abklingmessung mit vermeintlich geeigneteren Parametern bzw. Verfahren erstellt werden.

3. Problematik der Montagerückverschmutzung

Die Beobachtung, dass technisch saubere Einzelkomponenten keine Garantie für ein sauberes Gesamtsystem bedeuten, verdeutlicht die Notwendigkeit der Ermittlung der Einflussfaktoren auf die Produktsauberkeit in der Montage.

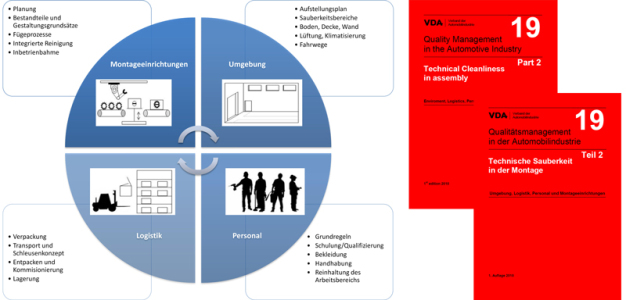

Diese Einflüsse wurden im Industrieverbund »Montage Sauberkeit (MontSa)« ermittelt und im Leitfaden »VDA Band 19.2 Technische Sauberkeit in der Montage - Umgebung, Logistik, Personal und Montageeinrichtungen« niedergeschrieben [3]. Hier werden Einflussfaktoren wie Umgebung, Personal, Logistik sowie Montageeinrichtungen aus Sicht der Montagesauberkeit beleuchtet, mit dem Ziel in einer bestehenden Fertigung Optimierungspotentiale aus Sauberkeitssicht aufzudecken bzw. eine Fertigung von vornerein sauberkeitsgerecht zu gestalten (Bild 7).

Wesentliche Grundsätze lauten dabei:

• »von innen nach außen«, das heißt bei einer Optimierung sollte das Augenmerk zunächst auf den dem Produkt nahen Prozessen liegen, und

• »so sauber wie nötig, nicht wie möglich«, das heißt eine Verlagerung der Fertigung in einen Reinraum bringt oftmals nicht den gewünschten Effekt eines sauberen Produkts, da die zum Teil millimetergroßen und somit nicht luftgetragenen Montagespäne nicht von der Luftströmung im Reinraum abtransportiert werden können.

Die Identifizierung von Partikelquellen im Montageumfeld ist daher ein wichtiger Ausgangspunkt für Optimierungen. Um diese Partikelquellen zu identifizieren, bedient man sich Methoden wie dem Tape-Lift-Verfahren zur Bestimmung der Sauberkeit von Oberflächen bzw. des Umgebungsmonitorings mit Partikelfallen, über das sich sedimentierende Partikel auf einem Klebepad an unterschiedlichen Bereichen in der Fertigung bestimmen lassen. Die Partikelfallen lassen sich dabei auch zur Bestimmung des Kontaminationspotenzials von Prozessen verwenden (Bild 8).

Zur Auswertung setzt man hier auf die gleichen Analysetechniken wie bei der Sauberkeitsanalyse von Bauteilen (automatisierte mikroskopische Analyse mit Licht- und Rasterelektronenmikroskop). Die Identifizierung der kritischen Kontaminationsquellen ermöglicht es, diese unter Umständen zu vermeiden (z. B. durch entsprechende Konzeption von Montageeinrichtungen) oder gezielt zu entfernen (z. B. durch montageintegrierte Reinigung).

Ergänzend dazu stehen geeignete Logistikkonzepte, wie eine sauberkeitsgerechte Verpackung oder ein geeignetes Schleusenkonzept, im Fokus, um Partikelgenerierung sowie Verschleppung von Verunreinigungen zu minimieren.

Ein weiteres Augenmerk gilt dem Personal, das vom Erzeuger bis hin zum Beseitiger von Verunreinigungen in unterschiedlicher Form entscheidend auf den Sauberkeitszustand des Produkts Einfluss nehmen kann.

4. Anwendung der Methoden für Life Science Produkte

Obwohl der Reinheitsgedanke in der Life Science Branche, vor allem der Pharmazie, schon seit vielen Jahrzehnten tief verwurzelt und in entsprechenden nationalen und internationalen Regelwerken sowie rechtlichen Vorgaben verbindlich festgeschrieben ist, gibt es immer wieder Probleme, die auf mangelnde Reinheit zurückzuführen sind.

Dies kann am Beispiel von Medizintechnikprodukten gezeigt werden: In den letzten zehn Jahren gab es ca. 250 Rückrufaktionen von Medizintechnikprodukten der „Food and Drug Administration (FDA)“, davon ca. 30 % aufgrund von Verunreinigungen [4].

Eine Erklärung hierfür liegt in der gegenwärtig unzureichenden Überprüfung des partikulären Sauberkeitszustands. Bei der Sauberkeitsanalyse dieser Produkte liegt das Hauptaugenmerk bisher auf der Überprüfung der Sterilität, die oft irrtümlich mit Partikelfreiheit gleichgesetzt wird. Da aber auch von partikulären Kontaminationen im menschlichen Organismus ein Gefährdungspotenzial ausgehen kann, bspw. indem sie toxisch oder pyrogen wirken, sollte in logischer Konsequenz eine kontinuierliche Überwachung und zuverlässige Überprüfung des partikulären Sauberkeitszustands erfolgen. Hier lassen sich aber gewisse Defizite erkennen, angefangen bei den Grenzwerten für partikuläre Verunreinigungen, die zum Teil aus der Pharmacopoeia ursprünglich für Injektions- und Infusionslösungen geltend auf unterschiedlichste Medizinprodukte übertragen werden, bis hin zur Bestimmung des Sauberkeitszustands, für den nur für die wenigsten Medizintechnikprodukte überhaupt spezifische Prüfmethoden zur Verfügung stehen.

Für die Bestimmung der partikulären Verunreinigungen finden sich in unterschiedlichen Normen folgende Vorgehensweisen, z. B. [5], [6], [7], [8]:

1. Messung mit Flüssigkeitspartikelzähler

2. Filtration und manuelle Auswertung mit dem Mikroskop

Neuralgischer Punkt ist hier der Extraktionsschritt: Um die Verunreinigungen vom Produkt zu gewinnen, wird dieser z. B. für Infusionsgeräte in Form von Spülen bzw. für Elastomerteile in Parenteralia in Form von Schwenken in einer Prüfflüssigkeit beschrieben [6]. Die Anwendung dieser produktspezifischen Methodik auf das breite Medizintechnikproduktespektrum (Bild 9) sollte allerdings nicht pauschal ohne Überprüfung der Eignung erfolgen. Erst nach entsprechender Validierung der Vorgehensweise kann eine solche Adaption sinnvoll zur Anwendung kommen. Eine Validierung kann in Form einer Abklingmessung durchgeführt werden, ähnlich wie im VDA 19 zur Prüfung für Automobilkomponenten beschrieben.

Auch die Verwendung automatisierter Systeme sowie Analysetechniken zur näheren Charakterisierung der Partikel (z. B. REM-EDX zur Bestimmung der Elementzusammensetzung) insbesondere bei der Suche nach der Herkunft von Verunreinigungen ist denkbar.

5. Reinigungstechniken als Beseititungsstrategie

Häufig ist der Einsatz von Reinigungstechniken zur Beseitigung von Verunreinigungen erforderlich. Je nach Produkt und Fertigungsprozess kann eine Reinigung an unterschiedlichen Punkten im Herstellungsprozess sinnvoll sein, z. B.

• an den Einzelkomponenten, die von vornerein eine bestimmte Grundsauberkeit aufweisen sollen bzw. müssen,

• montageintegriert, zum direkten Entfernen von durch Montagevorgänge entstandener Verunreinigungen oder

• abschließend am Gesamtsystem.

Die Überprüfung der Wirksamkeit der angewandten Reinigung kann durch eine Sauberkeitsanalyse erfolgen.

In Fällen, in denen ein Vergleich unterschiedlicher Reinigungsverfahren untereinander erforderlich ist, kann mit einer Bewertungsmatrix gearbeitet werden, die unter anderem folgende Punkte berücksichtigt:

• Invest- und Betriebskosten

• Verträglichkeit mit dem zu reinigenden Produkt

• Umweltaspekte

• Reinigungseffizienz

Speziell für die Ermittlung der Reinigungseffizienz verschiedener Reinigungsverfahren ist ein Arbeiten mit Probeprüfkörpern, die eine direkte Bestimmung von Verunreinigungen ohne Extraktionsverluste ermöglichen, sinnvoll. Die Reinigung dieser Probeprüfkörper erfolgt nach definiertem Kontaminieren mit einem Tracer sowie anschließender Analyse mit den unterschiedlichen, zu beurteilenden Reinigungsverfahren. Die erneute Analyse die Menge des noch auf dem Probeprüfkörper verbliebenen Tracer lässt dann die Berechnung der erzielten Reinigungseffizienz quantitativ zu (Bild 11).

6. Zusammenfassung und weitere Aktivitäten

Die Life-Science-Industrie, besonders der Pharma- und Medizintechnikbereich, befindet sich im Spannungsfeld, alle Vorgehensweisen validieren zu müssen. Speziell im Bereich der partikulären Sauberkeitsanalyse fehlen aber häufig geeignete Nachweisverfahren, wodurch stark abweichende und nicht vergleichbare Ergebnisse entstehen können.

Die Anwendbarkeit der Vorgehensweise nach VDA 19 auf reinheitskritische Medizintechnik-Produkte konnte in bereits mehreren Untersuchungen gezeigt werden [10], [11]. Um diese Aspekte sowie weitere reinheitsrelevante Fragestellungen im Dialog zu diskutieren, lädt das Fraunhofer IPA zu einer Veranstaltung mit Podiumsdiskussion ein, die für das Frühjahr 2014 geplant wird, um den zukünftigen Forschungs- und Normungsschwerpunkt gemeinsam mit der Industrie zu identifizieren.

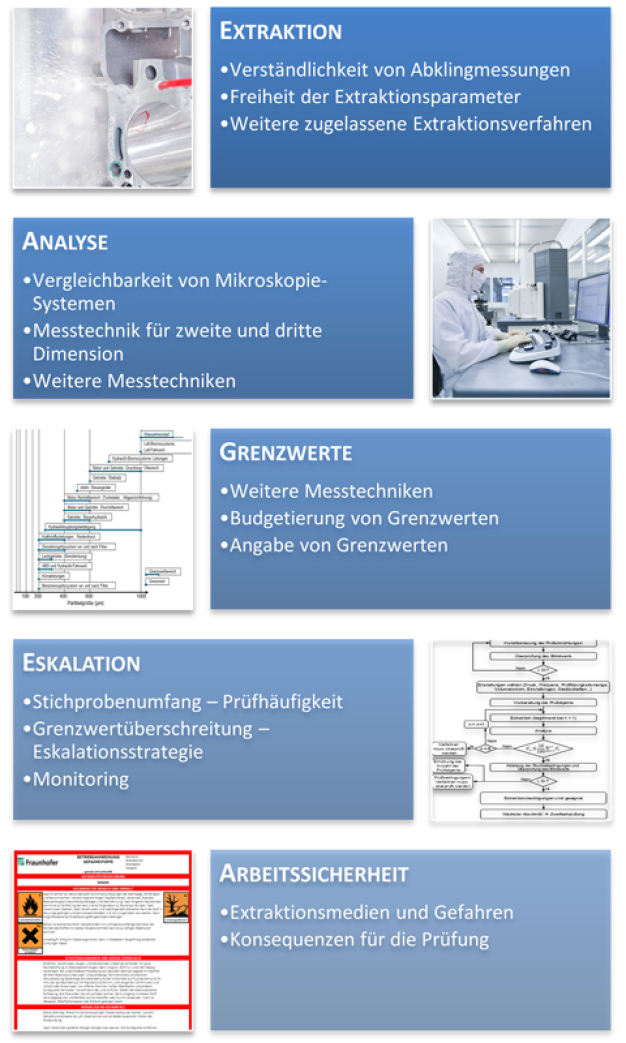

Diese Vorgehensweise hat sich bereits mit der Automobilindustrie bewährt: Durch den stetigen Dialog mit relevanten Partnern, befindet sich aktuell der VDA 19 in einer Revision, die in Form eines Industrieverbunds mit 40 teilnehmenden Unternehmen aus der Industrie durchgeführt wird, um weiterhin den Bedarf und die Anforderungen der Industrie nach dem Stand der Technik abzubilden und von den bisher aus der Arbeit mit dem VDA 19 gewonnen Erkenntnisse zu berück-sichtigen. Diese Überarbeitung findet in mehreren Arbeitsgruppen statt, die thematisch nachfolgend gegliedert sind (Extraktion, Analyse, Grenzwerte, Eskalation, Bild 12).

7. Schulungen

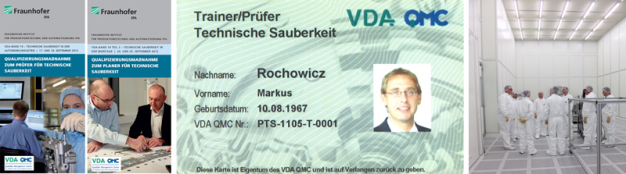

Ein nicht zu vernachlässigender Punkt ist die Motivation des mit sauberkeitsrelevanten Aufgaben betrauten Personals. Durch gezielte Schulung kann eine Sensibilisierung für die unterschiedlichen sauberkeitsrelevanten Themen erzielt werden. In Zusammenarbeit mit dem VDA QMC werden folgende Schulungen angeboten:

7.1 Qualifizierungsmaßnahme zum »Prüfer für Technische Sauberkeit« (VDA 19)

Themen:

Bei der Fertigung moderner Kraftfahrzeuge ist die Technische Sauberkeit von Komponenten und Baugruppen ein wichtiges funktionales Qualitätsmerkmal. Der »VDA-Band 19 Prüfung der technischen Sauberkeit – Partikelverunreinigung funktionsrelevanter Automobilteile« behandelt als erstes umfassendes Standardisierungswerk die Vorgehensweisen und Prozeduren zur Charakterisierung des Sauberkeitszustands von Erzeugnissen in der Qualitätskette der Automobilindustrie.

Ziele des Seminars:

In Zusammenarbeit mit dem VDA QMC bildet das Fraunhofer IPA in einem einzigartigen Lehrgang zur Fachkraft für die Prüfung der Technischen Sauberkeit aus. Der Teilnehmer lernt eigenständig Sauberkeitsanalysen nach VDA 19 auszulegen, mit Stand-der-Technik-Gerätschäften durchzuführen und regelwerkskonform zu dokumentieren.

Zielgruppe:

Mitarbeiter in der Konstruktion, Qualitätssicherung, im technischen Einkauf und Vertrieb aus der Automobil- und Zulieferindustrie, Luft- und Raumfahrt, Hydraulik und Feinwerktechnik, die Sauberkeitsprüfungen durchführen oder mit der Qualitätsgröße »Technische Sauberkeit« konfrontiert sind.

Nächster Termin:

20.11.2013 - 21.11.2013

7.2 Qualifizierungsmaßnahme zum »Planer für Technische Sauberkeit« (VDA 19.2)

Ziel der Veranstaltung:

Der Teilnehmer wird durch die Schulung in die Lage versetzt, auf Basis der Sauberkeitsspezifikation von Teilen oder Systemen Maßnahmen zur Vermeidung einer Rückverschmutzung abzuleiten und zu bewerten. Durch den Aufbau des Leitfadens und der Schulung wird der umfangreiche Sauberkeitsplanungs- oder Optimierungsprozess in kompakte und beherrschbare Einzelpakete aufgeteilt. Durch die separate, aber übergreifende Behandlung der Einflussfelder Umgebung, Logistik, Personal und Montageeinrichtungen sowie der Methoden zur Messung von Sauberkeitseinflüssen lernt der Teilnehmer, die Technische Sauberkeit in der Montage eigenständig und systematisch anzugehen und dabei auch nicht zielführende oder überzogene Reinheitsmaßnahmen zu erkennen und Fehlinvestitionen zu vermeiden.

Teilnehmerkreis:

Die Veranstaltung dient zur Qualifizierung von Personen, die in der Automobil- und Zulieferindustrie mit der Planung und Optimierung der Produktion hinsichtlich technischer Sauberkeit betraut sind, insbesondere Montageplaner sowie Prozesseigner von bestehenden Montagen, Logistiker oder auch Gebäudetechniker. Weiterhin richtet sich die Schulung an Konstrukteure und Entwickler, Qualitätsbeauftragte oder Verantwortliche, die die Thematik Technische Sauberkeit im Kunden-Lieferantenverhältnis betreuen. Aufgrund ähnlicher Sauberkeitsfragestellungen eignet sich die Schulung ebenfalls für die Branchen Luft- und Raumfahrt, Hydraulik und Feinwerktechnik.

Nächster Termin:

3.12.2013 - 4.12.2013

Literatur

[1] L. Gail, U. Gommel, H.-P. Hortig: Reinraumtechnik, 3. Auflage, Springer, Berlin, Heidelberg, 2012.

[2] Verband der Automobilindustrie e. V. (VDA): Band 19 Prüfung der Technischen Sauberkeit - Partikelverunreinigung funktionsrelevanter Automobilteile, 2004.

[3] Verband der Automobilindustrie e. V. (VDA): Band 19.2 Technische Sauberkeit in der Montage - Umgebung, Logistik, Personal und Montageeinrichtungen, 2010.

[4] U.S. Food and Drug Administration: Recall of Medical Devices. URL: http://www.fda.gov/MedicalDevices/Safety/ListofRecalls/default.htm, aufgerufen am 27. Juni 2013.

[5] Europäisches Arzneibuch (Ph. Eur.): Methoden der pharmazeutischen Technologie, Kapitel 2.9.19: Nicht sichtbare Partikel, 7. Ausgabe, 4. Nachtrag, 2013.

[6] ISO 8536-4: Infusionsgeräte zur medizinischen Verwendung – Teil 4: Infusionsgeräte für Schwerkraftinfusionen zur einmaligen Verwendung, 2013.

[7] ISO 1135-4: Transfusionsgeräte zur medizinischen Verwendung – Teil 4: Transfusionsgeräte zur einmaligen Verwendung, 2012.

[8] ISO 16671: Ophthalmische Implantate - Spüllösungen für die ophthalmische Chirurgie, 2004.

[9] DIN EN ISO 8871-3: Elastomere Teile für Parenteralia und für Geräte zur pharmazeutischen Verwendung – Teil 3: Bestimmung von herausgelösten Partikeln, 2004.

[10] EUMINAfab: Your gateway to micro nano fabrication. URL: http://www.euminafab.eu/, aufgerufen am 27. Juni 2013.

[11] G. Kreck und Y. Holzapfel: Sauberkeitsanalyse und Präzisionsreinigung von reinheitskritischen Life Science Produkten. In:15. VDI-Fachtagung "Reinraum- technik", 13. Juni 2013.

![]()

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA

Nobelstraße 12

70569 Stuttgart

Germany

Phone: +49 711 970 1667

email: joerg-dieter.walz@ipa.fraunhofer.de

Internet: http://www.ipa.fraunhofer.de