- R+D & Community of Interest

Guido Kreck / Yvonne Holzapfel

Reinheitsvalidierung von kontaminationskritischen Produkten

Bei einer Vielzahl innovativer Produkte spielt die Kontrolle von Kontaminationen eine wesentliche Rolle. Trotz des Einsatzes modernster Reinraumtechnik können kritische Kontaminationen in der Massenproduktion nicht völlig ausgeschlossen werden. Daher muss die Reinheit der kontaminationskritischen Produkte kontinuierlich überwacht und validiert werden.

Das Wissen um die Bedeutung von Reinheit ist sehr alt: Bereits im Altertum, bspw. Im römischen Reich, war bekannt, dass durch Quarantäne und Waschen der Hände, also grundlegende Hygienemassnahmen, die Verbreitung von Infektionskrankheiten vermieden werden kann. Im 19. Jahrhundert schliesslich wurden diese ersten Reinheitsansätze zur Kontrolle von mikrobiologischen Kontaminationen wieder von Ärzten wie Semmelweis und Lister aufgegriffen. Sie konnten wissenschaftlich nachweisen, dass durch die Anwendung von Desinfektionsmethoden, z. B. von Händen, chirurgischem Besteck und Oberflächen, die Infektions- und Sterberate unter ihren Patienten drastisch gesenkt werden konnte. Die Anerkennung ihrer Arbeit führte dazu, die Gefahren «unsichtbarer » Kontaminationen zu erkennen und Massnahmen zu deren gezielten Kontrolle zu entwickeln.

Zu Beginn fand dieses Wissen hauptsächlich Anwendung in der Medizin, um die Gesundheit des Patienten zu schützen und zu bewahren. Aber schon bald, in der ersten Hälfte des 20. Jahrhunderts, wurde das Prinzip der Kontaminationskontrolle auch für reinheitskritische Produkte angewendet, zuerst für die Produktion von integrierten Schaltungen aus der Halbleiterindustrie, mittlerweile aber auch für diverse andere Hochtechnologieprodukte wie Flachbildschirme, Festplatten, Photovoltaik-Module, Pharmazeutika, Medizintechnik und Automobilsysteme. Diese Aufzählung kann nahezu beliebig fortgeführt werden und demonstriert die täglich zunehmenden und hochdiversifizierten Anwendungsgebiete, in denen Reinheit eine entscheide Rolle spielt [1].

Reinheitsanforderungen

Aus der branchenspezifischen Vielfalt von reinheitskritischen Anwendungen ergeben sich unterschiedliche Reinheitsanforderungen mit Blick auf die kritischen Kontaminationsarten, die aus dem Herstellungsprozess oder aus anderen Verschleppungsszenarien resultieren können. Diese Kontaminationen gilt es hauptsächlich wegen ihrer produktschädigenden Wirkung zu kontrollieren. Menschen vor gefährlichen Kontaminationen zu schützen, steht heute in den Life-Science-Branchen, etwa der Pharmaindustrie, im Fokus.

Eine im Jahr 2003 vom Fraunhofer IPA durchgeführte Marktbefragung benennt hierbei die kritischen Kontaminationen mit dem grössten Schädigungspotential für Produkte (Bild 1): An erster Stelle stehen hier Partikel, gefolgt von Ausgasungsprodukten («Airborne Molecular Contamination AMC») und elektrostatischen Entladungsphänomenen («Electrostatic Discharge ESD»).

Um diese Kontaminationen auf ein für das Produkt unkritisches, akzeptables Niveau zu reduzieren, werden reine Fertigungsumgebungen bereitgestellt. Diese sog. Reinräume werden im Wesentlichen durch konstante Luftzirkulation kombiniert mit Luftfiltration und Luftwechseln erzeugt (Bild 2).

Trotz des Einsatzes modernster Reinraumtechnik können allerdings kritische Kontaminationen in der Massenproduktion nicht völlig ausgeschlossen werden: Personal, Prozessequipment und Prozessmedien können Kontaminationen in die Fertigungsumgebung einbringen und diese unkontrolliert verteilen [4], [5].

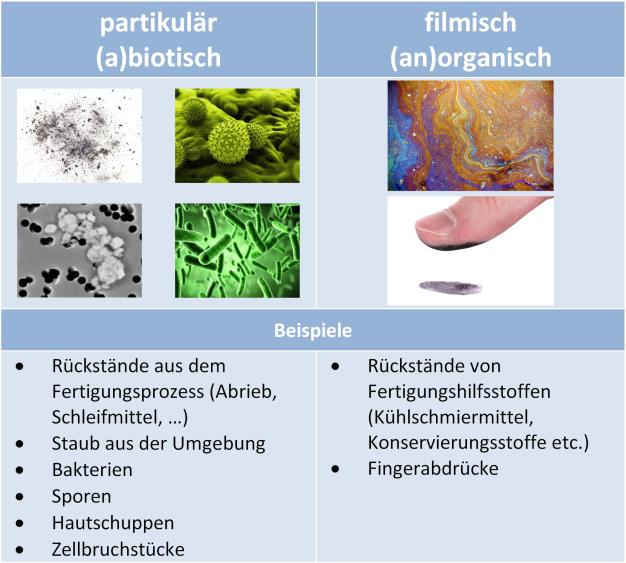

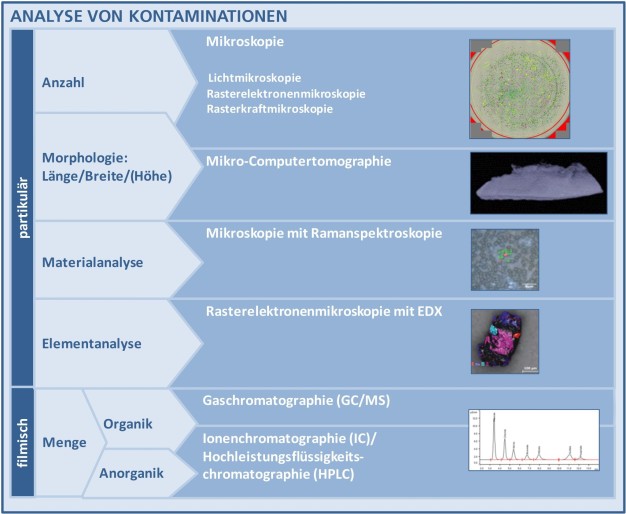

Daher muss die Reinheit der kontaminationskritischen Produkte kontinuierlich überwacht und validiert werden, v. a. hinsichtlich partikulärer und filmischer Kontaminationen auf den Produktoberflächen (Bild 3). Partikuläre und filmische Kontaminationen kommen dabei in der Realität selten in Reinform, häufiger in Mischformen vor (Bild 4).

Validierung der Reinheit

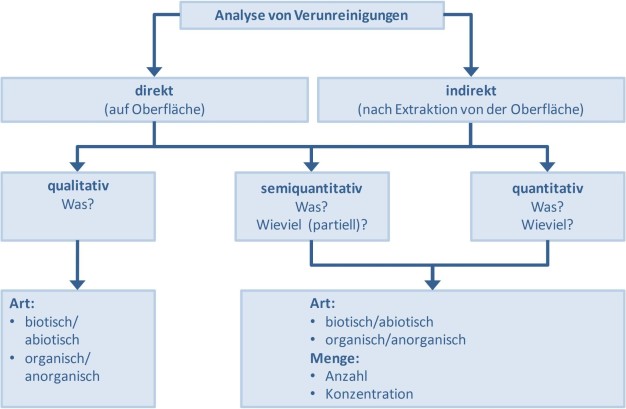

Idealerweise wird eine Bestimmung von Verunreinigungen direkt auf dem zu untersuchenden Produkt durchgeführt, um Verluste durch Probenahme und die Gefahr von Querkontaminationen zu vermeiden. Eine direkte ganzflächige Inspektion ist aber, bedingt durch Bauteilgeometrie und Oberflächenbeschaffenheit, häufig nicht möglich. Deshalb kommen verschiedene Extraktionsverfahren zum Einsatz, mit deren Hilfe die Kontaminationen von der Probenoberfläche gewonnen werden (Bild 5).

Über diese Vorgehensweise kann dann im Anschluss kontaminationsspezifisch und je nach benötigter Aussage ein geeignetes Analyseverfahren eingesetzt werden (Bild 6).

Technische Sauberkeit in der Automobilindustrie

Die aktuelle Entwicklung ressourcenschonender und innovativer, alternativer Fahrzeugtechnologien konfrontiert die Automobilbranche seit ca. zehn Jahren massiv mit einem Qualitätsproblem: schon geringste Mengen kritischer Partikel im Mikrometerbreich können Fehler und Systemversagen verursachen (Bild 7 und Bild 8).

Deshalb werden zur Vermeidung kritischer Fehler Qualitätsvereinbarungen bezüglich der maximalen Restverschmutzung von Komponenten getroffen. Damit verbunden ist natürlich auch die Kontrolle und Validierung der festgelegten Sauberkeitsgrenzwerte für die Bauteile.

In der Automobilindustrie hat sich dazu die Vorgehensweise nach VDA 19 bzw. ISO 16232 zur quantitativen Bestimmung von Partikeln auf Bauteilen etabliert (Bild 9): Die auf der Bauteiloberfläche befindlichen Verunreinigungen werden unter Zuhilfenahme unterschiedlicher Extraktionsverfahren (Ultraschall, Spritzen, Spülen, Schütteln) von der Bauteiloberfläche entfernt und auf eine Filtermembran übertragen, welche wiederum mit unterschiedlichen Verfahren je nach benötigter Information (Grösse, Material etc.) im Analyseschritt ausgewertet werden kann [7].

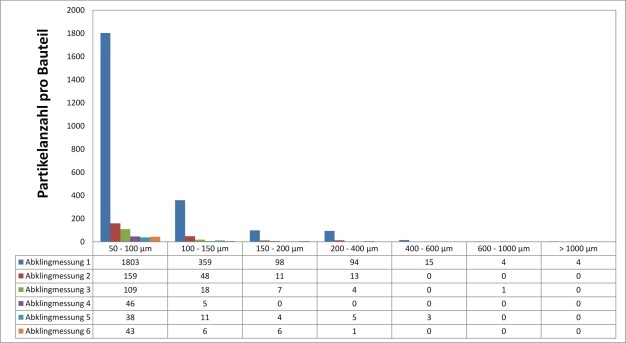

Abklingmessung und Blindwertkriterium

Eine Besonderheit findet sich hier in der Vorgehensweise zur Überprüfung der Eignung der gewählten Extraktionsparameter. Hierzu wird eine sogenannte Qualifizierungsuntersuchung (auch Abklingmessung genannt) durchgeführt, bei der ein und dasselbe Bauteil wiederholt geprüft wird, um festzustellen, ob alle relevanten Partikel mit den gewählten Extraktionsparametern, wie z. B. Dauer, Volumenstrom oder Ultraschallleistung, von der Bauteiloberfläche abgereinigt werden. Die Parameter gelten als geeignet, wenn 90 % der Partikel abgereinigt werden (Abklingkriterium, Bild 10).

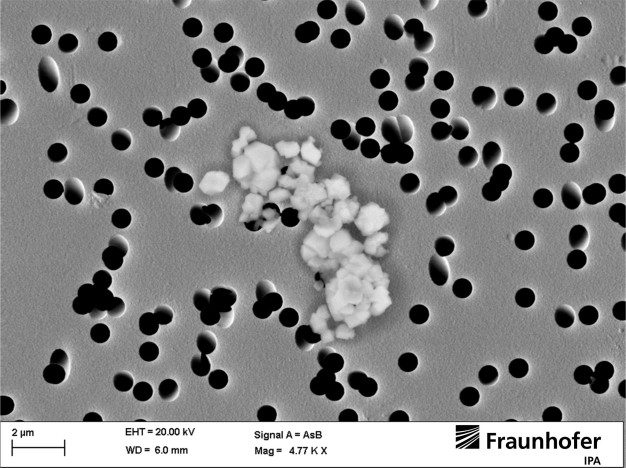

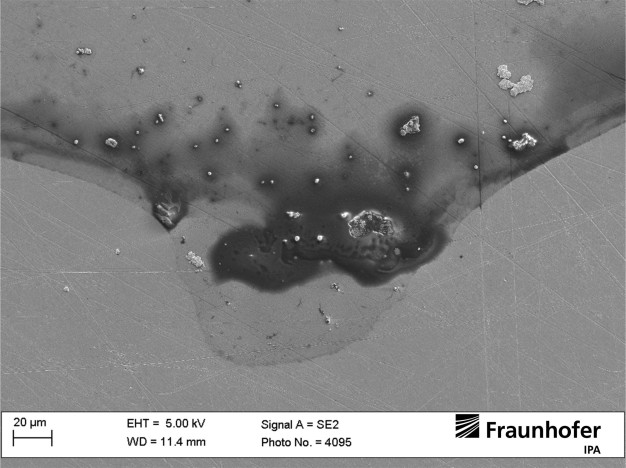

Ein weiterer, zu berücksichtigender Faktor ist die Erfüllung des Blindwertkriteriums, bevor mit der eigentlichen Sauberkeitsanalyse begonnen werden kann: Um die Prüffähigkeit mit dem zu verwendenden Equipment nachzuweisen, wird eine Sauberkeitsanalyse ohne Bauteil durchgeführt. Hierbei sollte die extrahierte Partikelmenge nicht 10 % der bei der eigentlichen Analyse zu erwartenden Partikelmenge übersteigen, um ein aussagekräftiges Ergebnis ohne Überlagerungen durch Schmutz aus dem verwendeten Prüfequipment zu erhalten. In Bild 11 ist die Filtermembran-Aufnahme einer Sauberkeitsanalyse mit dem dem Rasterelektronenmikroskop gezeigt.

Übertragung der Vorgehensweise

Obwohl der Reinheitsgedanke in der Medizintechnik schon seit vielen Jahrzehnten tief verwurzelt und in entsprechenden nationalen und internationalen Regelwerken verbindlich festgeschrieben ist, gibt es immer wieder Probleme, die auf mangelnde Hygiene oder Reinheit zurückzuführen sind. So gab es in den letzten zehn Jahren seit 2001 243 Rückrufaktionen von Medizinprodukten der FDA (Food and Drug Administration), 64 davon (ca. 26 %) aufgrund von Verunreinigungen, Tendenz steigend [8]. Dies begründet sich u. a. in der Art und Weise, wie die Überprüfung des Sauberkeitszustandes von Produkten, Instrumenten oder anderer Oberflächen im medizinischen Umfeld durchgeführt wird.

Zum Beispiel wird bei der Bioburden-Bestimmung von Medizinprodukten nach ISO 11737-1 zwar bauteilspezifisch eine Extraktion der Kontaminationen vorgenommen, die Wirksamkeit der Probenahme wird allerdings nicht überprüft. An diesem Punkt lässt sich die Vorgehensweise nach VDA 19 adaptieren, die bauteilspezifisch geeignete Extraktionsverfahren inklusive der eingesetzten Parameter überprüft (Bild 12). Diese Überprüfungsmassnahme stellt quantitativ aussagekräftige Ergebnisse sicher.

Ein weiterer bedeutender Punkt auf dem Weg zu verlässlichen Sauberkeitsergebnissen ist der Einsatz von qualifiziertem Personal mit Fachwissen, um falsche Ergebnisse aufgrund von Querkontaminationen bedingt durch mögliches Fehlverhalten des Prüfpersonals auszuschliessen.

Reinigungsvalidierung zur Bewertung von Reinigungsverfahren

Ist der ermittelte Reinheitszustand eines Produktes nicht ausreichend, so kann eine Reinigung als gezielte Beseitigung von Kontaminationen notwendig werden. Um gezielt ein geeignetes Reinigungsverfahren auswählen zu können, ist es wichtig, die Effizienz von Reinigungsverfahren vorab quantitativ und vergleichbar zu bestimmen.

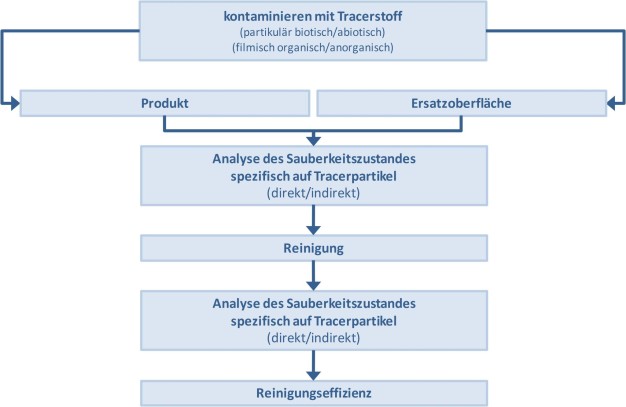

Die Verfahren zur Reinheitsvalidierung lassen sich auch zur Bewertung von Reinigungsverfahren bzw. Reinigungsvalidierung heranziehen. Die Ermittlung der Reinigungseffizienz erfolgt dabei über einen Vergleich des Reinheitszustandes einer definiert kontaminierten Probe vor und nach der Reinigung (Bild 13).

Bewertung und Auswahl hochpräziser Reinigungsverfahren für die Raumfahrt

Technologische Errungenschaften aus der Raumfahrt begleiten uns unbemerkt und sind nicht mehr aus dem Alltag wegzudenken: Moderne Navigationssysteme, Telekommunikation sowie Wetter- und Klimavorhersagen, um nur ein paar Beispiele zu nennen, sind ohne Satelliten aus der Raumfahrt nicht denkbar. Die Anforderungen an Langlebigkeit, Zuverlässigkeit und Leistung von Satelliten und Raumfahrzeugen unter für Material und Konstruktion extrem belastenden Weltraumbedingungen kann dabei nur mit modernster Reinigungsund Reinraumtechnik realisiert und garantiert werden.

Neben der Steigerung von Leistung und Zuverlässigkeit gilt es aber auch international ratifizierte Anforderungen im Rahmen des «Planetary Protection» (Planetenschutz) zu erfüllen: Danach dürfen irdische Lebensformen (z. B. Mikroorganismen wie Bakterien und Sporen) nicht durch die Raumfahrt ins Weltall gelangen. Dies erfolgt mit dem Ziel, die Evolution möglichst nicht zu beeinflussen und Messergebnisse, beispielsweise bei der Suche nach extraterrestrischen Lebensformen, nicht zu verfälschen.

Um für Raumfahrzeugkomponenten, wie denen des geplanten Exo-Mars-Rovers der ESA, die sehr anspruchsvollen Reinheitsanforderungen hinsichtlich partikulärer und filmischer Kontaminationen einzuhalten, ist es notwendig die Eignung der zur Auswahl stehenden Reinigungsverfahren zuvor zu überprüfen. Um solch eine Validierung zuverlässig durchführen zu können, müssen alle Versuche in einer quasi-kontaminationsfreien, AMC und partikelkontrollierten Umgebung (ISO-Klasse 1 nach ISO 14644-1) durchgeführt werden. Gleichzeitig sorgt der Einsatz von Tracer-Kontaminationen, die nicht von der Versuchsumgebung herrühren können, für eine Absicherung gegen Fehlinterpretationen durch Querkontaminationen.

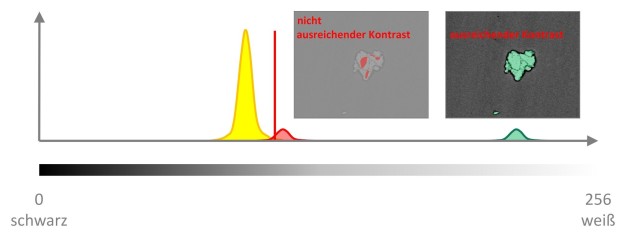

Um das in Bild 13 vorgestellte Konzept zur Reinigungsvalidierung auf partikuläre und filmische Kontaminationen anzuwenden, müssen geeignete Analyseverfahren, die die jeweiligen Kontaminanten eindeutig und quantitativ detektieren können, zur Verfügung stehen. Partikel auf Oberflächen mit einem ausreichenden Materialkontrast zur Oberfläche können dabei mit einem Rasterelektronenmikroskop (REM) automatisiert ausgezählt werden. Über den Schwellwert wird dazu der Grauwert in der Bildverarbeitungssoftware so festgelegt, dass Objekte auf der Oberfläche als Partikel gezählt werden (Bild 14). Für organische filmische Kontaminationen kann auf einen Gaschromatographen kombiniert mit einem Massenspektroskop (TD-GC/MS) zurückgegriffen werden.

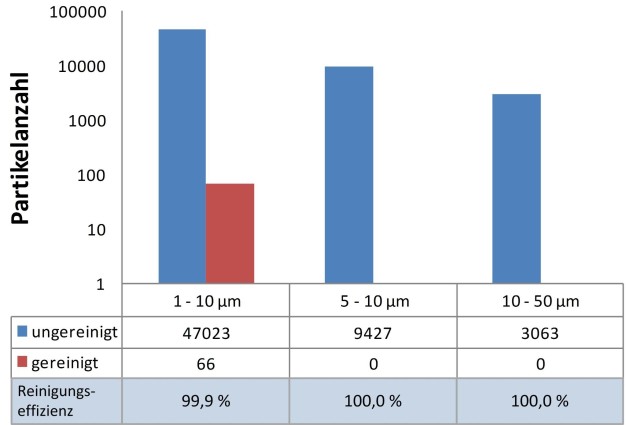

Nach dem Ansatz in Bild 14 wurde auch das CO2-Schneestrahlverfahren für die Reinigung von Komponenten für die Weltraumfahrt mit Hilfe von Ersatzoberflächen untersucht. Speziell dieses Reinigungsverfahren ist besonders vielversprechend für die Raumfahrtindustrie, da es sowohl partikuläre (biotische und abiotische) als auch filmische organische Kontaminationen hocheffizient abreinigen kann (Bild 15).

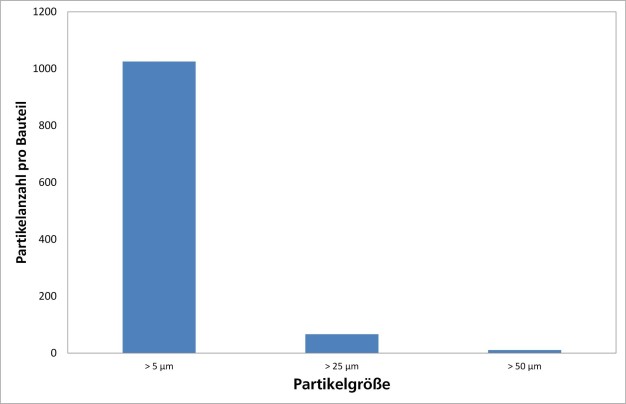

Die Reinigungsvalidierung für das CO2-Schneestrahlreinigungsverfahren belegte schliesslich die Eignung für die hohen Reinheitsanforderungen in der Raumfahrt. Exemplarische Ergebnisse für die partikuläre Abreinigungseffizienz sind in Bild 16 dargestellt.

Diese Vorgehensweise lässt sich auch für die Bewertung der Wirksamkeit anderer Reinigungsverfahren anwenden und hat den Vorteil, dass bei gleicher Vorgehensweise ein Vergleich unterschiedlicher Reinigungsverfahren zur Vorabbewertung durchgeführt werden kann, um gezielt eine geeignete Auswahl treffen zu können. Der Ansatz ist natürlich nicht auf die Anwendungsfelder der Raumfahrtindustrie begrenzt: Auch in Branchen wie der Pharmaindustrie und der Medizintechnik können danach Reinigungsverfahren gezielt vergleichend bewertet und ausgewählt werden.

Literatur

[1] L. Gail, U. Gommel, H.-P. Hortig: Reinraumtechnik, 3. Auflage, Springer, Berlin, Heidelberg, 2012.

[2] U. Gommel, Verfahren zur Bestimmung der Reinraumtauglichkeit von Werkstoffpaarungen (engl. A method for determining the cleanroom suitability of material pairings), Jost-Jetter, Heimsheim 2006.

[3] The McIlvaine Company: World Cleanroom Markets Online Report, 2005.

[4] U. Gommel, G. Kreck, Y. Holzapfel: Customized cleanliness suitable cleanrooms and manufacturing equipment: Industrial Alliance «Cleanroom Suitable Materials CSM», VCCN Cleanroom Symposium 2012.

[5] Verband der Automobilindustrie e. V. (VDA): Band 19.2 Technische Sauberkeit in der Montage – Umgebung, Logistik, Personal und Montageeinrichtungen, 1. Auflage, 2010.

[6] Rochowicz, M.: Herausforderungen für die Zukunft. Seminar: Technische Sauberkeit für Entwickler und Konstrukteure, Stuttgart, 2010.

[7] Verband der Automobilindustrie e. V. (VDA): Band 19 Prüfung der Technischen Sauberkeit – Partikelverunreinigung funktionsrelevanter Automobilteile, 1. Auflage, 2004. U.S. Food and Drug Administration: Recall of Medical Devices. URL: http://www.fda.gov/MedicalDevices/Safety/RecallsCorrectionsRemovalR/ListofRecalls/default.htm; aufgerufen am 04. Juni 2012.

__________________________________________________

Guido Kreck ist Diplomingenieur und Referent des Seminars «Fertigen unter reinen Bedingungen ». Er arbeitet am Fraunhofer IPA in der Abteilung Reinst- und Mikroproduktion auf dem Themenfeld Optimierung und Zertifizierung von Equipment für den Reinraum sowie im Bereich der Reinheitsvalidierung.

Yvonne Holzapfel ist Trainerin/Prüferin VDA Band 19 «Prüfung der Technischen Sauberkeit ». Sie arbeitet am Fraunhofer IPA in der Abteilung Reinst- und Mikroproduktion im Bereich der Reinheitsvalidierung als Leiterin des Labors für Technische Sauberkeit.

__________________________________________________

Validation de la pureté à contamination critique

Avec un nombre élevé de produits innovants, le contrôle de la contamination joue un rôle important. Malgré l’utilisation de la technique des salles propres des plus modernes, des contaminations critiques dans la production en gros ne peuvent pas être exclues. Ainsi la pureté des produits à contamination critique à cause de leur effet néfaste sur la produit fii doit être continuellement surveillée et validée.

Une inspection directe de l’ensemble des surfaces n’est souvent pas possible à cause de la géométrie des constructions et de la structure des surfaces. C’est pourquoi interviennent différents processus d’extraction, qui permettent de réduire les contaminations des échantillons de surface. Un autre point important pour obtenir des résultats fiables en matière de propreté est l'engagement d’un personnel qualifié compétent afin d’exclure de faux résultats sur des contaminations croisées dus à de possibles erreurs de comportement du personnel de vérification.

Validating the cleanliness of contamination-critical products

Contamination control plays an important role with a multitude of innovative products. Although most modern cleanroom technology is applied, critical contamination cannot be excluded entirely in bulk productions. Due to the damaging effect of contamination on the end product, the cleanness of equipment must be monitored continuously and validated.

The equipment components geometry and surface properties often prevent a direct, full-surface inspection. This is why various extraction processes are applied which permit to measure the contamination of sample surfaces. Another significant aspect in the endeavour to obtain reliable results in matters of cleanness is the employment of qualified personnel with the necessary special knowledge so that cross-contamination due to possible errors of the inspection personnel can be excluded.

![]()

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA

Nobelstraße 12

70569 Stuttgart

Germany

Phone: +49 711 970 1667

email: joerg-dieter.walz@ipa.fraunhofer.de

Internet: http://www.ipa.fraunhofer.de

![Bild 1: Darstellung des Bedarfs an der Erforschung kritischer Kontaminationsparameter in den unter

Reinraumbedingungen produzierenden Industriebranchen [2]. Bild 1: Darstellung des Bedarfs an der Erforschung kritischer Kontaminationsparameter in den unter

Reinraumbedingungen produzierenden Industriebranchen [2].](/uploads/images/_scale/abb01_kontaminationsfaktoren_626x300.jpg)

![Bild 2: Übersicht von Märkten, die in der Produktion auf Reinheit setzen [3]. Bild 2: Übersicht von Märkten, die in der Produktion auf Reinheit setzen [3].](/uploads/images/_scale/abb02_branchenbersicht_626x931.jpg)

![Bild 7: Kritische Partikelgrössen für Funktionsbauteile und -systeme [6]. Bild 7: Kritische Partikelgrössen für Funktionsbauteile und -systeme [6].](/uploads/images/_scale/abb07_kritische_partikelgren_626x491.jpg)

![Bild 9: Sauberkeitsanalyse nach VDA 19: Übersicht der Verfahren [7]. Bild 9: Sauberkeitsanalyse nach VDA 19: Übersicht der Verfahren [7].](/uploads/images/_scale/abb09_sauberkeitsanalyse_626x481.jpg)