- Cleaning | procedures, devices, agents, media (Wipers, Swaps,...)

High Purity auf Höchstniveau

Ultra-Feinstreinigungssystem für Swacrit Systems

Die Swacrit Systems GmbH ist auf die Produktion komplexer mechatronischer Verbundbaugruppen sowie hochpräziser Komponenten spezialisiert und Innovationspartner für Hightech-Kunden aus u. a. der Halbleiter-/Analytikindustrie und Medizintechnik. Für den 3. Betriebsstandort in Nassereith/Tirol benötigte das stark wachsende österreichische Unternehmen eine Ultra-Feinstreinigungslösung mit Anbindung an zwei Reinräume. Diese wurde von der LPW Reinigungssysteme GmbH konzipiert und kürzlich ausgeliefert. Die Anlage bietet High Purity auf Höchstniveau und stellt einen der Entwicklungshöhepunkte der Riedericher Reinigungsexperten dar.

Bereits 2015 lieferte LPW eine der ersten Standardanlagen mit integriertem CNp-Verfahren (zyklische Nukleation) an die Betriebsstätte Wildermieming. Auf Grundlage der guten Erfahrungen mit diesem System bei der Reinigung von Edelstahlkomponenten aus der Hochvakuumtechnik sowie weiteren Gesprächen im Zuge der Planungen für das neue Werk Ende 2023, beauftragten die Tiroler die Schwaben erneut.

Anforderungen:

– Neben den klassischen Parametern der Hochvakuumtechnik bezüglich Restorganik, lag der Fokus klar auf der Partikelsauberkeit in den Größenklassen < 10, 5 und 1 μm bei komplexen sowie zerspanend bearbeiteten Bauteilen aus verschiedenen nicht-korrosiven Materialien

– Chargengröße 800 x 800 x 480 mm

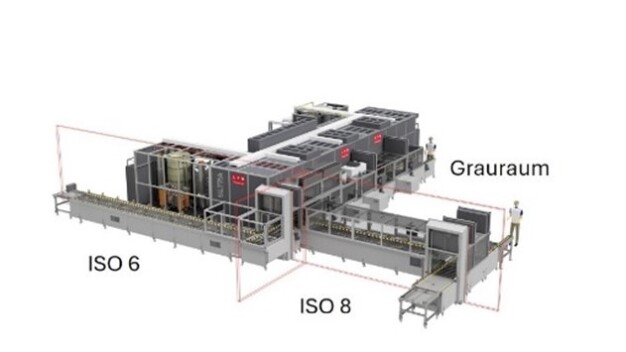

– Automation mit Anbindung an ein autonomes Transportsystem zur Materialzuführung und an zwei Reinräume der Klassen ISO 6 und ISO 8.

Innerhalb von 12 Monaten entstand das Ultra-Feinstreinigungssystem auf Grundlage der Baureihe PowerJet Ultra, welches zum einen aus jahrelang erprobten Modulen besteht und zum anderen in Sachen High Purity den Stand der Technik auf Höchstniveau erfüllt. Die Anlage wurde lediglich in ihren Dimensionen an die Anforderungen von Swacrit Systems angepasst.

Zur Auslieferung kam die PowerJet 800 T6 Triple Ultra mit 3 x Ultra-Behandlungskammern:

– Kammer 1 (Reinigen 1, Spülen 1)

– Kammer 2 (Reinigen 2, Spülen 2 und 3, Trocknen 1)

– Kammer 3 (Feinstspüle, Trocknung)

Alle Kammern sind mit der neuen Generation des CNp-Verfahrens ausgestattet. Dieses zeichnet sich unter anderem durch eine automatische Temperaturkompensation aus. Der Prozess verläuft eng an der Dampfdruckkurve. Druckschläge und somit Materialbeschädigungen sind ausgeschlossen. Der CNp-Effekt des asymmetrischen Volumenstroms wurde weiter verfeinert, da er die besten Ergebnisse in der Ultra-Feinstreinigung zeigt. In den Kammern 1 und 2 ist zusätzlich noch Ultraschall integriert. Die Medienaufbereitung der Reinigungs- und Spülkreisläufe erfolgt mit hoher Filtrationsrate im Vor- und Rücklauf sowie im Bypass mit Filterfeinheiten bis in den Sub-μm-Bereich. Die IR-/Heißluft-Vakuumsysteme sind so ausgelegt, dass sie neben einer effizienten Trocknung entsprechend den Reinheitsanforderungen, nicht zur qualitätsverschlechternder Querkontamination beitragen. Die finale Trocknung kann zudem in Stickstoffatmosphäre durchgeführt werden. Die Spülbadaufbereitung erfolgt über eine integrierte VE-Kreislaufanlage, der letzte Spülkreislauf über das LPW-Ultra-Reinstwassermoduls. Dieses Modul mit einer Medienvorlage von ca. 1.300 Litern für vortemperiertes Wasser (bis max. 65°C) stellt gleichzeitig die Reinstwasser-Versorgung des Gesamtsystems dar. Die Automation, designed and made by LPW, besteht aus Volledelstahl und ist mit FFU-Transferstrecken, Reinraumschleusen sowie dem Transfer im Reinraum ausgestattet.

LPW-CEO Gerhard Koblenzer: „Dieses Ultra-Feinstreinigungssystem bildet aktuell einen unserer Entwicklungshöhepunkte ab. Unter anderem aufgrund der Prozessführungs-Software, des besonderen Monitoringansatzes in Verbindung mit einem komplexen Chargenprotokoll sowie der hochwertigen Medienaufbereitung, gerade in den Spülbädern. Außerdem ist die Dimension und Ausführung der Reinstwasserversorgungseinheit neu. Sie ist deutlich leistungsfähiger und kann neben der reinen Nachspeisung auch einen Reinstwasser-Loop in der finalen Spüle gewährleisten. Des Weiteren wurde bei diesem Konzept das Prozessmonitoring mit einer umfangreichen Sensorausstattung bezüglich Partikel-, TOC-, Leitwert- und pH-Wertmessung in den relevanten Teilprozessen so integriert, dass die jeweiligen Reinigungs- und Spülprozesse in den verschiedenen Phasen überwacht und zentral ausgewertet werden können.“

Jürgen Wildauer, Produktionsleiter der Swacrit Systems GmbH, erläutert die Details zur Entscheidung: „Mit unserem neuen Betriebsstandort im Nassereith sind wir in der Lage, höchste Kundenanforderungen in Punkto Sauberkeit zu erreichen. Die Reinigungsanlage für High Purity Bauteile spielt in unserem Produktionskonzept eine zentrale Rolle. Der Reinigungsprozess erfolgt mit direkter Anbindung an unseren ISO 6 Reinraum, der die Option offenlässt, zukünftig auf ISO 5 hochzufahren. Die Reinigung muss nach unseren Vorgaben eine Klasse über der Reinraum-Klassifizierung ausgeführt werden. Die Partikelreinheit und das Abreinigungen filmischer Verunreinigungen sind für uns von enormer Wichtigkeit. Außerdem ist es unser Ziel, einen maximalen Automationsgrad unserer Produktionsanlagen zu gewährleisten. Nach einem umfassenden Markt-Screening wurde uns klar, dass nur sehr wenige Reinigungsanlagenbauer unsere Vorgaben zur Gänze erfüllen können. Die ausschlaggebenden Gründe, warum für uns für LPW entschieden haben, waren sowohl die beeindruckende Referenzliste von Kunden im Bereich Halbleiter, Analytik und Medizintechnik, sowie die Möglichkeit verschiedenste Technologien zum Abreinigung in einer Anlage zu kombinieren. Besonders hervorzuheben ist die patentierte CNp-Funktion, die für uns den entscheidenden Unterschied macht. Die professionelle Vorgehensweise von der Ausarbeitung bis hin zur Umsetzung des Projektes, hat unsere Entscheidung für eine LPW-Anlage bestätigt. Abschließend ist noch zu erwähnen, dass LPW neben dem Anlagenbau auch eine eigene Prozessentwicklung im Haus hat, um gemeinsam mit den Kunden höchste Anforderungen zu erreichen. Mit der neuen Anlage ist es uns möglich, die stetig steigenden Kundenanforderungen im High Purity Bereich zu erfüllen.“

LPW Reinigungssysteme GmbH

Industriestraße 19

72585 Riederich

Germany

Phone: +49 7123 38040

email: info@lpw-cleaning.de

Internet: http://www.lpw-cleaning.de