- Temperature

Christian Glosse

Das Mapping vom Kühlschrank bis zum Lagerraum

Kühlschränke und Lagerräume stellen wichtige Einrichtungen im Herstellprozess von Arzneimitteln und Wirkstoffen dar. Nicht nur Rohstoffe und andere Ausgangsprodukte, sondern auch fertige Produkte werden bis zur Auslieferung in Kühlschränken und Lagern zwischengelagert. Viele dieser Produkte sind temperaturkritisch, dementsprechend sollten diese Geräte und Räume konzipiert und qualifiziert werden. Mit Hilfe dieses Berichtes möchten wir einen Einblick in eine solche Qualifizierung, einem sogenannten Temperaturmapping geben.

1. Qualifizierung oder Validierung?

Wer sich im Umfeld der Herstellung von Wirkstoffen und Arzneimitteln bewegt, für den sind regulatorische Bedingungen das tägliche Brot. In diesen Regularien wird mit verschiedenen Begriffen gearbeitet. Besonders häufig tauchen dabei die Begriffe Qualifizierung und Validierung auf. Doch was bedeuten diese? Wo liegt der Unterschied?

Die Validierung bestätigt, dass ein zuvor beschriebener Prozess zum erwarteten Ergebnis führt. Bei der Qualifizierung hingegen wird ein Gegenstand daraufhin überprüft, ob dieser den vorher definierten Zweck erfüllt. Die Qualifizierung ist dabei in verschiedene Schritte unterteilt, die da wären: Designqualifizierung, Installationsqualifizierung, Betriebsqualifizierung und die Leistungsqualifizierung, besser bekannt sind diese als DQ (Design Qualification), IQ (Installation Qualification), OQ (Operational Qualification) und PQ (Performance Qualification). Das Temperaturmapping ist Teil der OQ und PQ der entsprechenden Geräte und Räume. Um später den qualifizierten Status des Equipments zu beizubehalten, muss die Qualifizierung bzw. das Temperaturmapping regelmäßig wiederholt werden.

2. Kühlschränke

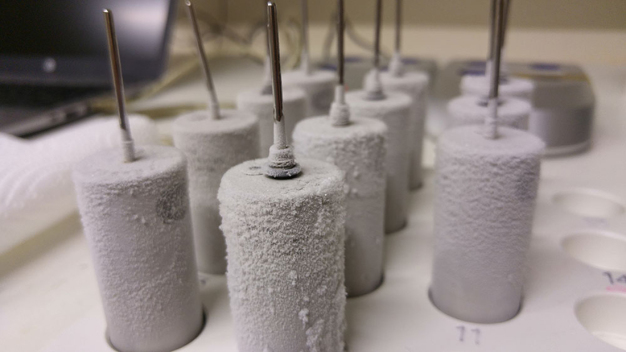

Viele Wirkstoffe und Arzneimittel müssen gekühlt gelagert werden. Dafür stehen verschiedenste Kühlgeräte zur Verfügung. «Normale» Kühlschränke sind für einen Temperaturbereich von 2 °C bis 8 °C ausgelegt, Tiefkühlschränke für Temperaturen von -20 °C, Ultratiefkühlschränke sogar bis zu -80 °C. Des Weiteren existieren noch Kühlgeräte für den Laborbedarf, welche in speziellen Temperaturbereichen betrieben werden. Im Gegensatz zu den im Haushalt gebräuchlichen Kühlschränken oder Tiefkühlschränken sind diese Geräte sehr temperaturstabil. Das bedeutet, in allen Bereichen des Kühlschranks herrscht die «gleiche» Temperatur und somit sind nur minimale Abweichungen zulässig. Um die Temperaturverteilung nachzuweisen, werden diese Geräte qualifiziert. Dabei sind verschiedene Szenarien abzubilden. Diese Szenarien spiegeln sich zum Beispiel in der Beladung wider. Ein halbvoller Kühlschrank verhält sich anders als ein komplett gefüllter oder ein leerer Kühlschrank. Die Dauer des Temperaturmappings für die verschiedenen Beladungszustände sollte bei 24 Stunden liegen, diese Dauer kann jedoch Risikobasiert angepasst werden. Das Verhalten des Kühlschranks bei Türöffnungen und die Dauer der Erholzeit nach der Türöffnung sowie das Verhalten bei Stromausfällen müssen entsprechend getestet und aufgezeichnet werden.

Unabhängig davon, welches Szenario überprüft wird, ist es wichtig, eine genügend grosse Anzahl an Messpositionen im Kühlschrank zu platzieren. Dabei wird der Innenraum in 3 Ebenen unterteilt und als Richtwerte werden pro Ebene 1 bis 5 Messpunkte definiert. Die genaue Anzahl sollte mit Hilfe einer Risikobetrachtung festgelegt werden.

Da Kühlschränke meistens in einer mehr oder weniger temperaturkontrollierten Zone stehen, kann in der Regel auf saisonale Qualifizierungen verzichtet werden. Was dies bedeutet, erfahren Sie im nächsten Abschnitt.

3. Kühlräume

Kühlräume unterscheiden sich zu Kühlschränken meist nur darin, dass sie um einiges grösser sind. Jedoch bringt genau dieser Unterschied auch neue Herausforderungen mit sich. Die Luftströmungen ändern sich in Abhängigkeit der Grösse und des Designs des Kühlraums. Zusätzlich sind viele offene Flächen und Regale in einem Kühlraum zu finden.

Die Temperaturbereiche dieser Kühlräume liegen üblicherweise entweder bei 2 °C bis 8 °C oder bei 20 °C. Bei der Auswahl der Anzahl Messpunkte besteht die Schwierigkeit darin, die «richtige» Anzahl zu bestimmen. Wenn zu wenig Messpunkte ausgewählt wurden, fehlen eventuell am Ende wichtige Informationen, wenn jedoch zu viele Messpunkte ausgewählt wurden, erhält man mit höherem Aufwand (und Kosten) keine zusätzlichen Informationen mehr über die Temperaturverteilung. Als Richtwerte haben sich folgende Werte etabliert: Bei kleinen Lagerräumen bis 20 m³ sollten 15 Messpunkte in einem gleichmässigen horizontalen sowie vertikalem Raster verteilt werden. Bei grösseren Lagerräumen sollte das vertikale Raster zur Verteilung der Messpunkte zwischen 4 bis max. 10 Meter liegen. Da Kühlräume meist eine normale Raumhöhe vorweisen, können 2 Ebenen ausreichen. Sollte die Raumhöhe doch 3 Meter übersteigen, sind entsprechende Zusatzebenen hinzuzufügen. Zusätzlich ist darauf zu achten, dass auch wirklich die Lagerflächen geprüft werden hierfür ist es auch angeraten einen risikobasierten Ansatz zu wählen.

Da sich Kühlräume meistens im inneren Teil eines Gebäudes ohne Kontakt zu einer Aussenwand in einem mehr oder weniger kontrolliertem Bereich befinden, haben saisonale Temperaturschwankungen keinen Einfluss auf die Kühlräume. Sollten diese Annahmen jedoch nicht zutreffen, ist es angeraten, eine saisonale Überprüfung der Kühlräume durchzuführen. Das heisst, dass das Temperaturmapping einmal im Sommer und einmal im Winter durchzuführen ist.

Die Kühlräume sollten, wenn möglich, jeweils im leeren und im beladenen Zustand überprüft werden, wobei eine Dauer von jeweils mindestens 72 Stunden eingehalten werden sollte. Zusätzlich sind auch hier die Einflüsse von Türöffnungen, Stromausfällen, Be- und Entladungen zu überprüfen.

4. Lagerräume

Nachdem wir uns mit Kühlschränken und Kühlräumen beschäftigt haben, kommen wir zu den Lagerräumen. Hier möchten wir uns im speziellen mit Raumtemperaturlagern befassen, da bei gekühlten Lagern die gleichen Punkte wie bei Kühlräumen gelten.

Natürlich macht das Mapping in solchen Lagerräumen nur dann Sinn, wenn auch Materialien gelagert werden, die temperaturempfindlich sind. Solche Lagerräume sind meist sehr gross. Es gelten die gleichen Raster zur Platzierung der Messsonden wie in Kühlräumen. Bei den Lagerräumen sind öfter hohe Räume anzutreffen, so dass mehrere Ebenen für das Temperaturmapping festzulegen sind. Bei solchen Lagerräumen sollten auch auf die Einflüsse der baulichen Gegebenheiten geachtet werden, wie Fenster und Türen. Die Sonneneinstrahlung kann eine nicht unwesentliche Temperaturveränderung mit sich bringen. Das Lager sollte, wenn möglich, einmal im leeren Zustand qualifiziert werden. Dabei sollte das Mapping mindestens 72 Stunden dauern. Die Qualifizierung im beladenen Zustand ist jedoch unumgänglich und sollte mindestens eine Woche dauern. Da die Aussentemperaturen wahrscheinlich einen Einfluss auf die Lagertemperaturen haben werden, sind saisonale Temperaturmappings angeraten.

5. Was noch?

Mit diesem Artikel können wir Ihnen nur einen kleinen Einblick in einen Teil unserer Dienstleistung geben. Jede Qualifizierung benötigt noch weit mehr als in diesem Artikel beschrieben. Da wäre zum Beispiel die Auswahl der Sensoren. Je nach Räumlichkeit und Anforderungen können verschiedene Sensoren mit verschiedenen Genauigkeiten eingesetzt werden.

Ein weiterer Punkt sind die Wiederholungsprüfungen. Es ist unerlässlich, zu jeder Qualifizierung auch eine Risikobetrachtung durchzuführen, in welcher unter anderem die Zyklen für Wiederholungsmessungen bestimmt werden.

Diese aufgezählten Punkte und das Temperaturmapping selbst sind aufwändig und zeitintensiv. Es ist daher nur zu empfehlen auf einen erfahrenen Partner zurückzugreifen, der Ihnen die Arbeit abnehmen kann. Particle Measuring Systems (PMS) ist seit mehr als 30 Jahren in diesem Bereich tätig. Mit regelmässigen Weiterbildungen und hochmodernen Equipment ist die PMS nicht nur für das Temperaturmapping bestens gerüstet. Mit sehr erfahrenen Mitarbeitern können auch Risikoanalysen sowie weitere Qualifizierungsarbeiten abgedeckt werden. Zögern Sie nicht, uns zu kontaktieren.

Kontakt

Der beschriebene Service wird bei PMS in der Schweiz und in Österreich angeboten:

Reinluftweg 1

9630 Wattwil, Switzerland

+41 71 987 01 01

pmsswitzerland@pmeasuring.com

Am Euro Platz 2

A-1120 Vienna, Austria

+43 171 728 285

pmsaustria@pmeasuring.com

![]()

Particle Measuring Systems Germany GmbH

Im Tiefen See 45

64293 Darmstadt

Germany

Phone: +49 351 88963850

email: PMSGermany@pmeasuring.com

Internet: http://www.pmeasuring.de