Spritzgießwerkzeuge: Virtual Molding erleichtert Entscheidungen beim Werkzeugbau

Simulation der Kernverformung im Werkzeug hilft bei der Auswahl der Werkzeugmaterialien

Mit SIGMASOFT® werden außer Verzugsvorhersagen über Kunststoffbauteile auch Verschiebungen von Einlegeteilen sowie die Verformungen von Werkzeugteilen, wie z.B. von Kernen, während des Spritzgießprozesses simuliert. Basierend auf dem unbalancierten Schmelzefluss in der Kavität und den mechanischen Eigenschaften der eingesetzten Werkstoffe simuliert SIGMA die Verformung von Kernen aus zwei verschiedenen Werkzeugstählen im Vergleich.

Eine der wichtigsten Entscheidungen, die Werkzeugbauer tagtäglich bei ihren Planungen treffen müssen, ist, welcher Stahl für welche Werkzeuggeometrie eingesetzt wird, damit er entsprechend rechtzeitig bestellt werden kann. Egal ob es sich um die Wärmeleitfähigkeit des Kavitätseinsatzes, den Durchmesser der Auswerferstifte oder die mechanische Festigkeit des Werkzeugkerns handelt, SIGMASOFT® Virtual Molding erleichtert die Entscheidungsfindung.

In SIGMASOFT® werden alle Werkzeugmaterialien wie z. B. Stahl, Isolierung usw. unter Betrachtung ihrer thermischen sowie die mechanischen Eigenschaften mitsimuliert. Auf Grundlage von thermischen Eigenschaften, wie der Wärmeleitfähigkeit und der spezifischen Wärmekapazität, werden bei einer Prozesssimulation beispielsweise die Aufheizphase und das Einschwingen des Werkzeugs innerhalb mehrerer Zyklen mit geringstem Aufwand simuliert. Außerdem simuliert SIGMASOFT®, neben der Vorhersage von Schwindung und Verzug von Kunststoffbauteilen, auch die Verschiebung von Einlegeteilen, sowie die Kernverformung. Diese Berechnungen basieren auf eventuellen Unterschieden im Schmelzefluss während der Kavitätsfüllung (unbalanciertes Füllen) und den mechanischen Eigenschaften der genutzten Werkstoffe.

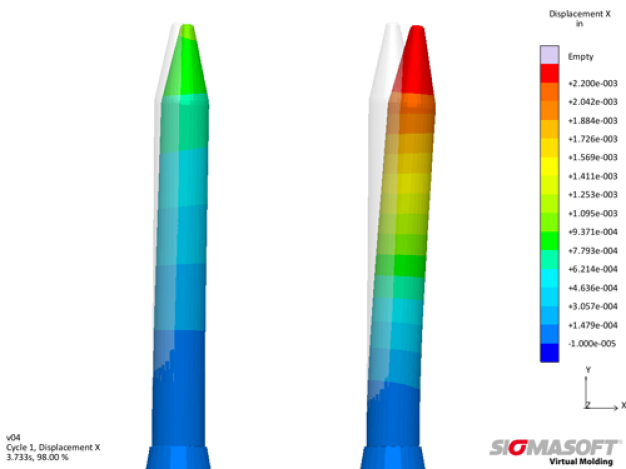

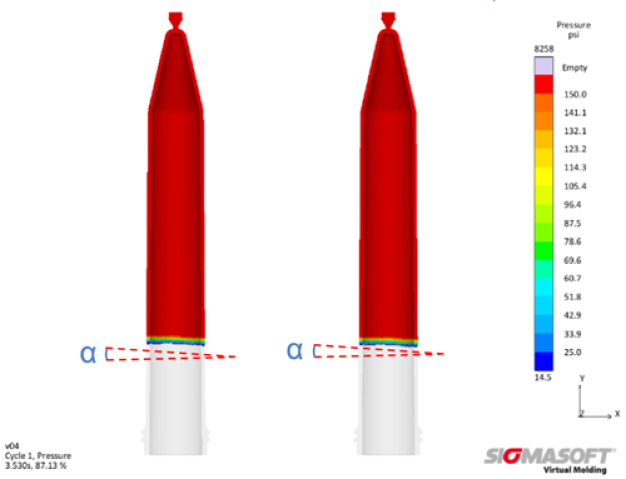

SIGMA Plastic Services Inc. (IL), die US-amerikanische Tochter der SIGMA Engineering GmbH, simuliert in Zusammenarbeit mit zwei lokalen Unternehmen, CAVAFORM (FL) und Crafts Technology (IL), ein interessantes Projekt hinsichtlich der Kernverformung beim Einsatz zweier verschiedener Werkstoffe. Dabei geht es um ein 16-fach-Werkzeug zum Spritzgießen von Zentrifugenröhrchen. In diesem Werkzeug sind zur inneren Gestaltung des Röhrchens acht Kerne aus Wolframcarbid und acht Kerne aus 1.4034 (der sogenannte Schwedenstahl) nebeneinander eingebaut. Simulative Untersuchungen der Kavitätsfüllung zeigen ein unbalanciertes Fließen der Schmelze in der Kavität, die durch die unsymmetrische Schraubengeometrie im Deckelbereich des Röhrchens verursacht wird und sich ab einem Füllstand von ca. 85% zeigt (Bild 2). Aus diesem Ungleichgewicht ergibt sich eine Kraft, die zur Deformation des Kerns während des Füllvorgangs führt. Aufgrund des niedrigeren Elastizitätsmoduls des 1.4034, verformen sich die Kerne aus diesem Stahl um das Dreifache im Vergleich zur Verformung der Kerne aus Wolframcarbid (Bild 1).

Dies ist ein Fallbeispiel für eins von zahllosen Details im Spritzgießwerkzeug, das manchmal selbst von erfahrenen Werkzeugbauern übersehen wird. Durch einen durchdachten Einsatz verschafft SIGMASOFT® Virtual Molding einen detaillierten Einblick in den Spritzgießprozess. Fälle, wie das vorgestellte Beispiel, lassen sich mit geringem Aufwand simulieren und dies rein auf der Grundlage thermophysikalischer und mechanischer Phänomene, die in der Simulationssoftware modelliert und hinterlegt sind. So werden Änderungen im Werkzeug im Vorfeld durchgespielt und bewertet und dies bereits, bevor die Werkzeugnormalien bestellt werden. Die Simulation liefert eine starke Entscheidungsbasis und unterstützt die Werkzeugauslegung vom Anfang an.

SIGMA Engineering GmbH

52072 Aachen

Deutschland