Identifikation des richtigen Warenträgersystems für individuelle Einsatzzwecke und Sauberkeitsanforderungen

Heutige Industriebauteile, zum Beispiel im Automotive-Bereich, werden immer höher belastet, enger toleriert und filigraner ausgestaltet – bei gleichzeitig steigendem Druck hinsichtlich der Werkstoff- und Fertigungskosten. Die Aggregate reagieren funktionssensibel auf kleinste Verschmutzungen, so dass bereits einzelne Partikel zu Ausfällen führen können. Vor diesem Hintergrund nimmt die Bauteilsauberkeit im Rahmen des Herstellungsprozesses einen wichtigen Stellenwert ein. Fertigungsunternehmen erkennen diese schrittweise als wertschöpfenden Prozess, der zur Erfüllung der Kundenanforderungen zwingend erforderlich ist.

Hersteller müssen daher bereits frühzeitig möglichst alle Faktoren, die zu einer potentiellen Bauteilverschmutzung führen können, bestimmen, die genauen Reinheitsanforderungen definieren und die optimale konstruktive Bauteilausgestaltung festlegen. Sind die Bearbeitungsverfahren bestimmt, können die dabei entstehenden Kontaminationen der Teile mit Fertigungsrückständen wie etwa Spänen oder Kühlschmierstoffen abgeleitet und notwendige Verfahren eingeplant werden, um die technische Sauberkeit zu erreichen.

Aufgaben von Transport bis Reinigung

Da jedes Bauteil durch die gesamten Fertigungsverfahren transportiert wird und auch mit den geforderten Sauberkeitswerten montiert werden muss, kommt der reinigungsgerechten Ausgestaltung von Warenträgern neben der Bauteilchargierung und Reinigungsanlagentechnik sowie der verwendeten Reinigungschemie ein besonderer Stellenwert zu. Die Aufgabe der Warenträgersysteme ist es, die Teile so aufzunehmen, dass sie ohne Verlust und ohne Beschädigung vom ersten Fertigungsschritt über alle folgenden schließlich mit der geforderten Sauberkeit die Montage erreichen.

In den einzelnen Fertigungsschritten erfüllen die Warenträger dabei unterschiedliche Aufgaben. Diese reichen vom reinen Transport über die Positionierung für den nächsten Fertigungsschritt bis zur Fixierung der Bauteile für die Reinigung. Da bei jedem Umfüllen oder Umsetzen der Teile in andere Warenträger die Gefahr einer Beschädigung oder erneuten Kontamination mit Fertigungsrückständen besteht, ist es ratsam, sich mit den angebotenen Warenträger- und Verpackungssystemen detailliert auseinander zu setzen. Ideal ist ein Warenträger, in dem die Teile die gesamte Fertigungskette durchlaufen, um eine zusätzliche Kontamination auszuschließen.

Zur optimalen Auslegung des Warenträgers sind insbesondere die folgenden Projektparameter festzulegen:

- Geometrie des Bauteils

- Gewicht des Bauteils

- Durchsatz

- Fertigungsverfahren

- Geforderte Sauberkeit

- Reinigungsanlage und -medium

- Handlings- / Beschickungssysteme

Ist bereits eine Reinigungsanlage im Unternehmen vorhanden, sind darüber hinaus die folgenden Angaben für die weitere Betrachtung hilfreich:

- Abmessungen der Reinigungscharge (Außenmaße des Warenträgers)

- Erforderlicher Werkstoff des Warenträgers (geeignet für wässrige Reinigung und / oder Lösemittel)

- Handlings- / Beschickungssystem (an der Anlage und / oder in der Fertigung)

- Identifikationsvariante an der Anlage und / oder in der Fertigung (z.B. Barcode oder RFID)

Aus der Geometrie und den für die Oberflächen definierten Sauberkeitswerten lässt sich erkennen, ob die Teile als Schüttgut oder als Setzware gereinigt werden können oder müssen.

Schüttgut: Zahlreiche Werkstückträger stehen zur Wahl

Schüttgut kann meist in Standardkörben mit der richtigen Maschenweite oder in Fachhordengestellen, kombiniert mit feinmaschigen Schüttgutkörben, gereinigt werden. Gängige Warenträger dafür sind zum Beispiel Blechkisten in geschlossener oder gelochter Form aus verzinktem Stahl oder Edelstahl. Es handelt sich hierbei um eine kostengünstige und robuste Lösung. Die Kisten werden schon sehr lange sowohl zum Transport als auch zum Reinigen von Bauteilen eingesetzt. Sie haben aber den Nachteil, dass partikuläre Verunreinigungen wegen der großen geschlossenen Flächen und Kanten nicht sicher aus der Reinigungscharge entfernt werden können. Sie sind deshalb nur geeignet, wenn keine definierten Sauberkeitsanforderungen bestehen.

Eine Alternative dazu sind Kunststoffkisten. Diese gibt es in geschlossener Ausführung – sogenannte Kleinladungsträger (KLT) – sowie mit Grifföffnungen. Sie werden fast ausschließlich für Transport und Lagerung verwendet und sind in der Variante mit Deckel sehr gut als Umverpackung geeignet, um Warenträger mit Teilen unter Ausschluss von Umgebungseinflüssen zu handeln.

Darüber hinaus werden perforierte Kunststoffkörbe wegen ihrer niedrigen Kosten in zunehmendem Maße sowohl als Transportgebinde als auch zum Reinigen eingesetzt. Dabei sollte aber beachtet werden, dass der Kunststoff beim Reinigen Temperaturen und Chemikalien ausgesetzt wird, die Einfluss auf seine Festigkeit und Stabilität haben. Gleichzeitig können Kunststoff-Lösungen unter Umständen auch die Ultraschall-Leistung beeinflussen.

Da diese Körbe viele Öffnungen haben, können die Teile beim Reinigen gut umspült und Verschmutzungen ausgeschwemmt werden. Sie werden in der Regel für Zwischenreinigungsprozesse eingesetzt, bei denen noch nicht die endgültigen Sauberkeitswerte gefordert sind.

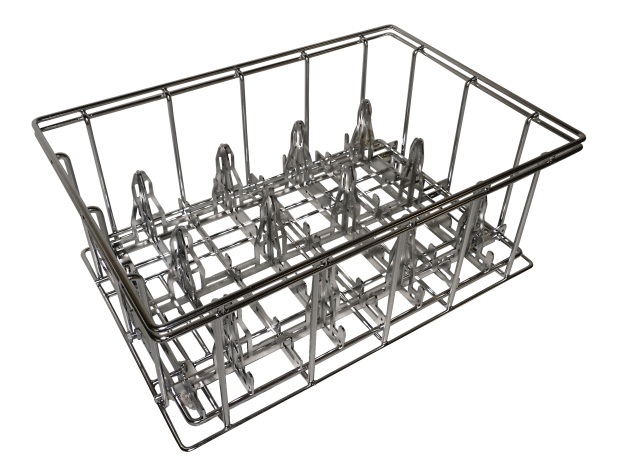

Drahtkörbe aus verzinktem Stahl oder Edelstahl sind wegen ihrer herausragenden Durchspülbarkeit bestens dafür geeignet, hohe Sauberkeitswerte zu erreichen. Aus Kostengründen werden diese Körbe fast ausschließlich für Reinigungsaufgaben eingesetzt. Höchste Sauberkeitswerte bleiben dabei den Drahtkörben aus Edelstahl vorbehalten.

In allen vorgenannten Warenträgern können Bauteile als Schüttgut gehandelt und auch gereinigt werden. Welche Sauberkeitswerte dabei erreichbar sind, lässt sich allerdings nur durch Reinigungsversuche feststellen.

Wenn eine definierte technische Sauberkeit gefordert wird, müssen die Bauteile in der Regel einzeln gesetzt sein. Man spricht in diesem Fall von Setzware. Aus ihrer Geometrie und den für die Oberflächen definierten Sauberkeitswerten lässt sich erkennen, ob und wie die Bauteile beim Reinigen und Trocknen bewegt werden müssen. Damit wird es notwendig, die Warenträger durch geeignete Trennsysteme so zu ergänzen, dass die Bauteile einzeln fixiert sind. Dafür gibt es viele verschiedene Möglichkeiten aus Metall und Kunststoffen.

Setzware: Im Raum oder in der Ebene fixiert

Alternativ zu den bereits beschriebenen gängigen Warenträgern, die sich für Setzware modifizieren lassen, gibt es auch bauteilspezifische Sonderwarenträger auf der Basis von standardisierten Grundträgern, die mit wechselbaren Aufnahmen für die verschiedensten Bauteile ausgerüstet werden können.

Bei der Ausgestaltung eines Warenträgers für Setzware ist es notwendig festzulegen, ob die Bauteile lediglich in der Ebene oder zusätzlich im Raum fixiert werden müssen. Beispielweise ist bei einer schwenkenden Reinigung mit einem Neigungswinkel von 30° eine Fixierung in der Ebene ausreichend – außer die Reinigungsmechanik ist so groß, dass die Teile aus der Fixierung gespült werden könnten.

Werden die Bauteile jedoch auch rotierend gereinigt, ist eine Fixierung im Raum zwangsläufig erforderlich. Aus der Geometrie des Bauteils, den Abmessungen der Reinigungscharge und dem Durchsatz lässt sich errechnen, ob die Bauteile in einer oder in mehreren Ebenen gesetzt werden müssen.

Eine Ebene:

- Fixierung über Deckel am Warenträger

- Fixierung über Deckel in der Arbeitskammer der Reinigungsanlage

- Fixierung über die Fixierungselemente

Zwei oder mehr Ebenen:

- Fixierung über den oben aufgestellten Warenträger und ganz oben über Deckel am Warenträger

- Fixierung über den oben aufgestellten Warenträger und ganz oben über Deckel in der Arbeitskammer der Reinigungsanlage

- Fixierung über die Fixierungselemente

Aus der Geometrie und den für die Oberflächen definierten Sauberkeitswerten wird bestimmt, wie und wo die Bauteile in der Ebene fixiert werden können. Bei innen geführten Bauteilen kann die flächige Verteilung im Warenträger ziemlich genau definiert werden. Sie ergibt sich aus der Draufsicht des Bauteils verteilt auf der Fläche mit genügend Freiraum zwischen den Bauteilen für eine gute Durchspülung.

Bei außen geführten Bauteilen muss in Abhängigkeit der Masse des Bauteils der zur Fixierung notwendige Freiraum bei der flächigen Verteilung im Warenträger einkalkuliert werden. Man benötigt demzufolge die Draufsicht des Bauteils sowie die Draufsicht der Fixierungselemente verteilt auf der Fläche mit genügend Freiraum zwischen den Bauteilen für eine gute Durchspülung.

Sofern noch keine Reinigungsanlage im Betrachtungsunternehmen vorhanden ist und ebenfalls Projektierungsbestandteil ist, müssen zunächst aus den folgenden Projektdaten die erforderlichen Abmessungen der Reinigungscharge ermittelt werden:

- Geometrie des Bauteils

- Gewicht des Bauteils

- Durchsatz

- Fertigungsverfahren

- Geforderte Sauberkeit

- Reinigungsanlage und Medium

- Handlings- / Beschickungssystem

Lösungsansatz:

Aus der Geometrie, dem Gewicht, und dem Durchsatz lässt sich errechnen, welches Volumen in einer bestimmten Zeiteinheit gereinigt werden muss.

Beispiel / Annahme:

Das Gewicht eines Betrachtungsbauteiles beträgt 0,120 kg und das zulässige Gesamtgewicht für ein manuelles Handling beläuft sich auf 15 kg.

Aus diesen Angaben kann die maximale Füllmenge von 125 Teilen pro Warenträger bestimmt werden. Hierbei ist noch das Eigengewicht des Warenträgers (bspw. ca. 3 kg) in Abzug zu bringen, so dass in diesem Falle von ca. 100 Teilen pro Warenträgern auszugehen ist.

Bei einem Zieldurchsatz von 1.000 Teile pro Stunde und 100 Teilen pro Warenträger ergibt sich somit ein Gesamtbedarf von 10 Warenträgern pro Stunde.

Wird darüber hinaus angenommen, dass die Geometrie des Musterbauteils ein Volumen von 0,24 dm³ umfasst, ergibt sich bei einem Zieldurchsatz von 1.000 Teilen pro Stunde ein notwendiges Kammervolumen von 240 dm³ pro Stunde. In diesem Zusammenhang muss ein zusätzlich notwendiger Freiraum für eine gute Durchspülung und für eventuell notwendige Fixierungen mit hinzugerechnet werden (Annahme ca. 35%), so dass ich ein tatsächliches, rechnerisches Gesamtvolumen von ca. 324 dm³ pro Stunde ergibt.

Aus dem Volumenbedarf in Höhe von 324 dm³ pro Stunde und einem Durchsatz von 10 Warenträgern pro Stunde kann das notwendige Volumen in Höhe von ca. 33 dm³ pro Warenträger ermittelt werden.

Aus dieser Berechnungsgrundlage kann eine erste Spezifikation der Reinigungsanlage abgeleitet werden: „Welche Reinigungsanlage mit einer Chargengröße von mindestens 33 dm³ schafft es 10 Chargen pro Stunde zu reinigen bzw. 5 Chargen mit einer Chargengröße von mindestens 66 dm³“?

Heute übliche Standardabmessungen Chargengrößen in Reinigungsanlagen sind:

480 x 320 x H200 mm = Nutzvolumen 22 dm³

480 x 320 x H300 mm = Nutzvolumen 34 dm³

530 x 320 x H200 mm = Nutzvolumen 24 dm³

530 x 320 x H300 mm = Nutzvolumen 38 dm³

670 x 480 x H300 mm = Nutzvolumen 73 dm³

Mit diesen Überlegungen kann die erforderliche Reinigungsanlage eingegrenzt werden:

Korbgröße 480/530 x 320 x H300 mm und Durchsatz = 10 Chargen pro Stunde

bzw. Korbgröße 670 x 480 x H300 mm und Durchsatz = 5 Chargen pro Stunde

Welches Reinigungsverfahren das „Richtige“ ist – aus ökologischer und ökonomischer Sicht - lässt sich in der Regel nur durch detaillierte Reinigungsversuche ermitteln.

Hierzu stehen bei nahezu allen Reinigungsanlagenherstellern Anlagen für bauteilspezifische Waschversuche zur Verfügung.

Ziel sollte es sein, hierbei bereits den ermittelten „richtigen“ Warenträger zu verwenden, um möglichst schnell erkennen zu können, dass die geforderte technische Sauberkeit eingehalten wird und das jeweilige Projekt erfolgreich umgesetzt werden kann.

Kögel GmbH

75038 Obererdingen

Germany