Smartes Licht

Diodenlaseroptiken aus Glas für Massenanwendungen

Durch ein neues Fertigungsverfahren sind hochwertige Laseroptiken aus Glas jetzt erstmals für preissensible Massenanwendungen wie LIDAR- und ID-Sensoren verfügbar. Der LIMO GmbH, Hersteller hochpräziser Mikrooptiken für Lasersysteme, ist es weltweit als erstem Hersteller gelungen, große Glas-Wafer von 300 mm x 300 mm mit hoher Präzision zu verarbeiten und daraus kostengünstige Mikrooptiken herzustellen.

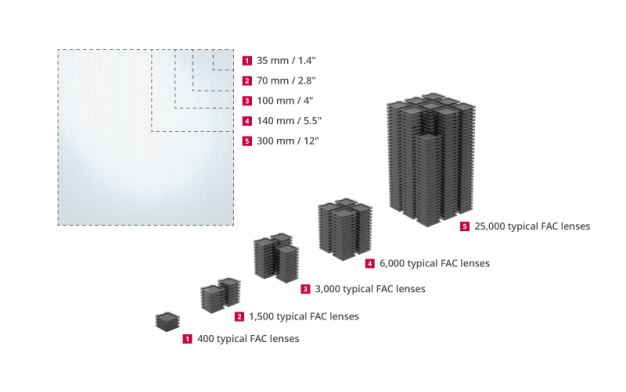

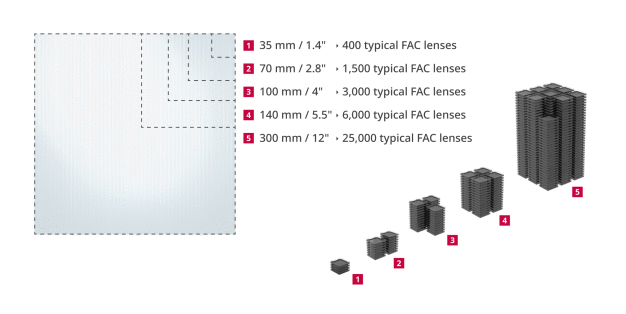

Die Herausforderung bei der Massenfertigung von komplexen Glasoptiken liegt in der Verarbeitung großer Wafer-Flächen bei unverändert hoher Präzision. Hier erreichte der Hersteller LIMO 2018 den technologischen Durchbruch. LIMO gelang es, 140-mm-Glas-Wafer für die Fertigung von hochpräzisen Zylinderlinsen herzustellen, ohne Kompromisse bei der Qualität eingehen zu müssen.

Mit dem weiterentwickelten Verfahren ist es dem Unternehmen jetzt möglich, 300-mm-Glas-Wafer (12 Zoll x 12 Zoll) zu fertigen. Aus nur einem dieser Wafer können 25.000 FAC-Linsen typischer Größe hergestellt werden, aber auch andere azylindrische Linsen-Arrays können in gleichbleibend hoher optische Qualität produziert werden. Durch den Fortschritt in der Fertigungstechnologie sinken die Stückkosten für hochwertige Glas-Diodenlaseroptiken in einen Bereich, der bisher ausschließlich kostengünstigen Kunststofflinsen vorbehalten war. Hochwertige Glasoptiken können erstmals auch für preissensible Consumer- und Massenanwendungen eingesetzt werden. Typische Anwendungsbereiche sind u.a.:

- LIDAR für autonomes Fahren und autonomen Transport (Logistik, Drohnen etc.)

- Kommunikation und Datenaustausch z.B. für Smart Computing und Smartphones mit optischen ID-Sensoren

- Definierte homogene Laserbeleuchtung für die optische Messtechnik

- Sicherheitstechnik (Smart Home, Datenfreigabe oder Finanztransaktionen)

- Industrie-4.0-Anwendungen (Machine Vision).

Die Vorteile hochpräziser Glasoptiken

Die wichtigsten Vorteile von Glasoptiken zeigen sich in der hohen optischen Qualität, der Langzeitstabilität und der großen Leistungsperformance:

- Die Glasoptiken arbeiten im Temperaturbereich von -40 bis mind. +105 Grad fehlerfrei und zuverlässig. Glasoptiken sind langzeitstabil mit einer gleichmäßigen Performance über den gesamten Temperaturbereich.

- Glasoptiken gewährleisten auch bei höheren Leistungen eine konstante optische Funktion. Durch die hotspotfreie Strahlformung sind Glasoptiken auch für die Laserbeleuchtung von sicherheitsrelevanten Anwendungen geeignet.

- Das Herstellungsverfahren von LIMO ermöglicht eine in einer Achse frei formbare Oberfläche. Dadurch kann ein beliebiges Beleuchtungsfeld mit einem sehr großen Winkel (Field of View bis 120 Grad) erzeugt werden. Pro Sensor ergibt sich damit ein größeres Sichtfeld, ein Vorteil sowohl für die Anzahl der benötigten Sensoren z.B. in LIDAR-Systemen als auch für alle Arten von Consumer Electronics.

Glasoptiken für sicherheitsrelevante Komponenten

Qualitativ hochwertige und preiswerte Laseroptiken aus Glas haben das Potenzial innovative Anwendungen wie in der additiven Fertigung (3D-Druck) und für LIDAR-Systeme (Laserbasierendes "Light Detection and Ranging") massentauglich zu machen. LIDAR-Systeme und 3D-Sensoren zum autonomen Fahren sind eine besonders sicherheitsrelevante Komponente und werden zudem in einer rauen Umgebung eingesetzt. Sie erfordern neben einer hohen Qualität auch einen sicheren und langzeitstabilen Betrieb. Diese Anforderungen können ausschließlich von Lasersystemen mit High-End-Glasmikrooptiken erfüllt werden.

Verbessertes Fertigungsverfahren für Laseroptiken aus Glas

Die LIMO GmbH aus Dortmund hat 2018 ein neuartiges Verarbeitungsverfahren entwickelt, dass deutlich produktiver ist als die bisherigen Verfahren für klassische Optiken und Mikrooptiken. Durch die Verarbeitung bei Raumtemperatur ist es möglich, die Wafer-Größe für Mikrooptiken ohne Qualitätsverlust zu erhöhen, die Zykluszeit pro Wafer zu verkürzen und die Produktionskosten nachhaltig zu senken. LIMO ist weltweit das einzige Unternehmen, dass ein solches Fertigungsverfahren für große Stückzahlen beherrscht.

LIMO GmbH

44319 Dortmund

Deutschland