Alles aus einem Guss

Flexan-Gruppe präsentiert Full-Service-Konzept für Medizinprodukte auf Silikon- und Thermoplastbasis

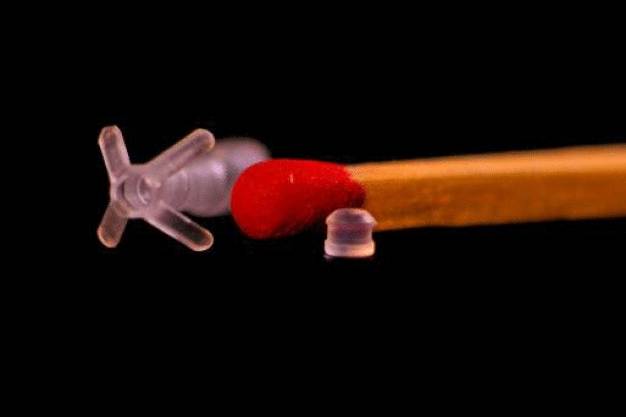

Mit der Akquisition der IntroMED LLC im April dieses Jahres hat die Flexan-Gruppe den Ausbau und die Erweiterung des eigenen Portfolios erfolgreich fortgesetzt. Der Auftragsfertiger patentierter Einführbestecke für die Katheterplatzierung trägt wesentlich dazu bei, dass der global agierende Contract Manufacturer Flexan die eigene Fertigungstiefe im Bereich Medizintechnik weiter erhöhen und die Wertschöpfungstiefe ausbauen konnte. In Verbindung mit der Übernahme der Medron Inc. im Jahr 2016, einem Experten für In-house- Herstellung und Assemblierung von Katheter-Endprodukten, und den Investitionen in die neue Zentrale der Medizintechniksparte FMI stärkte das US-Unternehmen seine Marktposition als Full-Service-Anbieter in der Branche. Auf der MEDICA / COMPAMED 2018 stellt die Gruppe nun ihr gesamtes Portfolio vor; ein Schwerpunkt liegt dabei auf den Entwicklungsdienstleistungen und Produkten im Bereich des Mikrospritzgusses sowie der Mikro-Lumen-Extrusion von Medizinprodukten auf Thermoplastik- und Silikonbasis.

„In den vergangenen Jahren ist die Nachfrage nach medizinischen Produkten aus Kunststoff und Silikon sowie deren Kombination und Assemblierung permanent angestiegen - ebenso wie die Qualitätsanforderungen, die diese Produkte erfüllen müssen“, beschreibt Werner Karau, European Commercial Leader bei Flexan. Dieser Trend nimmt gemäß einer Erhebung des US-amerikanischen Marktforschungunternehmens Global View Research weiter zu. Im Jahr 2025 wird der globale Umsatz mit medizinischen Silikonprodukten eine Summe von etwa 597 Millionen US-Dollar erreichen, bei einer jährlichen Zuwachsrate von durchschnittlich 6,6 Prozent. Um sich angesichts dieser Zuwachsraten auf die eigenen Kernprozesse konzentrieren zu können, nehmen OEMs bei der Herstellung der einzelnen Komponenten mehr und mehr die Dienste hochspezialisierter Auftragsfertiger in Anspruch. „Als Full-Service-Anbieter bei der Herstellung von medizinischen Komponenten begleitet Flexan die komplette Wertschöpfungskette, angefangen von der Produktentwicklung über den Prototypen- und Werkzeugbau bis hin zur Serienproduktion mit umfassender Qualitätssicherung und Logistik“, berichtet Karau.

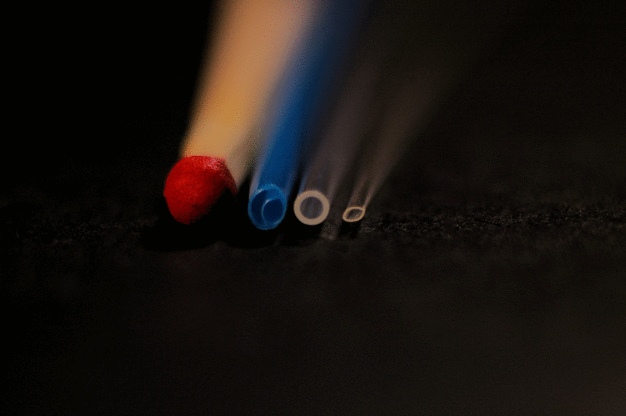

Die steigende Nachfrage nach Kunststoff- oder Silikonprodukten, die im Microextrusions- oder Micromoulding-Verfahren hergestellt werden, lässt sich unter anderem auf die hervorragenden Eigenschaften des Werkstoffs zurückführen. Vor allem die Biokompatibilität des Materials ermöglicht eine problemlose Verwendung bei der Herstellung von Medizinprodukten. Des Weiteren sprechen die chemische und thermische Stabilität der Silikone sowie die bakterielle Resistenz für den Einsatz des Materials im Medizinsektor. Die Verarbeitung des Flüssigsilikons (LSR), ist jedoch höchst anspruchsvoll. Während die niedrige Viskosität des Werkstoffs bei der Herstellung dünnwandiger Produkte einen Vorteil darstellt und auch komplizierte Geometrien ermöglicht, erfordern die verschiedenen Konsistenzen der am Markt verfügbaren Silikone einen überaus präzisen Werkzeugbau, um Leckagen und Gratbildung zu vermeiden. „Durch langjährige und intensive Kooperation mit zertifizierten Werkzeug- und Formenbauern können wir in der Phase des Prototyping notwendige Anpassungen und Änderungen schnell und kostengünstig umsetzen. Auf diese Weise haben wir für jeden Auftrag in kurzer Zeit ein individuelles Spritzgusswerkzeug zur Verfügung“, so Karau. Diese Flexibilität ist unabdingbar, da im Bereich der Extrusion die Kundenanforderungen im Grunde mit jedem neuen Produkt steigen. Multilumen- oder Mehrkammerschläuche werden mit immer kleineren Durchmessern und dünneren Wänden benötigt. „Unsere Aufgabe besteht darin, den passenden Prozess zu entwickeln und das geeignete Material zu identifizieren, um diese Produkte zu realisieren“, erklärt Karau.

Auf der MEDICA / COMPAMED 2018 an Stand F20-1 in Halle 8b stehen unter dem Motto „Design – Develop – Deliver“ neben Werner Karau, European Commercial Leader, auch das US- sowie das internationale Team für alle Fragen rund um das gesamte Portfolio und alle Dienstleistungen der Flexan-Gruppe zur Verfügung.

Flexan, LLC

IL 60069 Lincolnshire

United States