Schonend und sicher trocknen – Innovation für Pharmaprodukte

Trocknungstechnologie

Die „Kondensationstrocknung auf Wärmepumpenbasis“ ist die Lösung für so manche Trocknungsherausforderung. Sie kombiniert scheinbar widersprüchliche Attribute wie niedrige Temperaturen und kurze Trocknungszeiten. Mit der eigens entwickelten Airgenex® - Kondensationstrocknung und ihren Systemvarianten AIRGENEX®med und AIRGENEX®food werden Waren aus Metall, Glas und Kunststoff oder organische Produkte wie Lebensmittel bei niedrigen Temperaturen zwischen 20° und 90°C schonend und stressfrei getrocknet. Durch den Einsatz extrem trockener Luft und einer individuell angepassten Luftführung werden sehr kurze Trocknungszeiten mit gleichzeitig hochwertigen Trocknungsergebnissen umgesetzt. Die integrierte Wärmepumpentechnik sorgt für höchste Effizienz im Trocknungsprozess. Die Trocknung findet stets im geschlossenen System statt und ist daher völlig klimaunabhängig. Reinraumumgebungen werden nicht beeinflusst. Somit sind beste Qualität und höchste Prozesssicherheit gewährleistet. Die Airgenex® - Kondensationstrocknung ist ein flexibles System, das in jede Prozessart integrierbar ist. Die Luftentfeuchtung mittels Wärmepumpe ist für Batchbetriebe jeglicher Art genauso einsetzbar wie für alle kontinuierlichen Verfahren. Airgenex®-Trocknungsanlagen erfüllen GMP und GAMP Vorgaben.

Sicherheit durch Trocknungstests

Im hauseigenen Technikum werden Kundenprodukte auf ihre Trocknungseigenschaften getestet. Dies ist Teil des Dienstleistungsangebots bei Harter und gleichzeitig eine sinnvolle Vorgehensweise, um die für eine erfolgreiche Trocknung relevanten Parameter wie Temperatur, Zeit, Feuchte, Luftvolumenstrom und Luftgeschwindigkeit zu evaluieren. Die dokumentierten Ergebnisse, die langjährige Erfahrung und das Know-How des Kunden bilden dann die Grundlage für die weitere Konzeption. Zugleich schöpfen die Mitarbeiter des Unternehmens dabei Lösungsansätze aus Hunderten von Projekten.

Trocknung und Kühlung

Durch geringfügige Anpassungen kann die Airgenex® - Kondensationstrocknung auch zur Kühlung verwendet werden, falls dies gewünscht oder prozessbedingt erforderlich ist.

Das Prinzip der Kondensationstrocknung

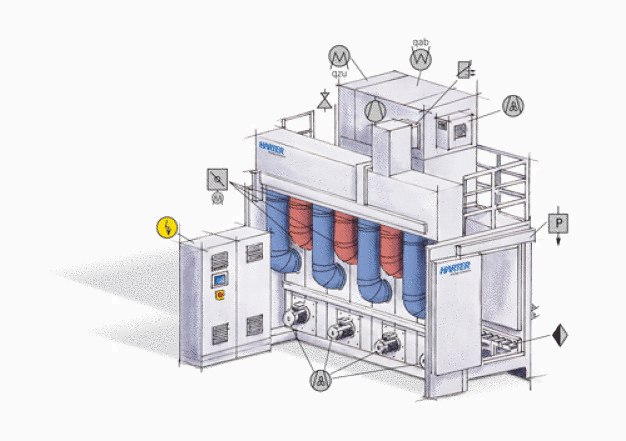

Das sogenannte AIRGENEX®med-Trocknungsverfahren hat einen physikalisch alternativen Ansatz. Extrem trockene und damit ungesättigte Luft wird über das Trocknungsgut geführt und nimmt dabei die Feuchtigkeit auf. Der mit Feuchtigkeit beladenen Luft wird anschließend in einem Entfeuchtungsmodul die gespeicherte Feuchte entzogen. Die Feuchtigkeit wird auskondensiert und verlässt als Kondensat die Anlage. Anschließend wird die abgekühlte Luft wieder erwärmt und weitergeleitet. Der Kreislauf ist geschlossen. Der Trocknungszyklus ist dadurch nahezu emissionsfrei. Das AIRGENEX®med-Modul, das für die Entfeuchtung der Luft zuständig ist, wird in die Trocknungsstation integriert. Ob es sich hierbei um ein kontinuierliches Verfahren oder einen Batchbetrieb handelt, spielt dabei keine Rolle. Die Trocknungskammer wird kundenspezifisch mit einem Umluftsystem mit individueller Luftführung ausgestattet. Denn nur durch das perfekte Zusammenspiel von Entfeuchtungstechnik, Luftführung, Luftgeschwindigkeit und Volumenstrom wird die Kondensationstrocknung für das jeweilige Produkt zum Erfolg.

Trocknung und Kühlung im Batchbetrieb - Praxisbeispiel 1

Ein Trocken-Kühl-Tunnel wird chargenweise mit 12 Warenträgersystemen mit je 7 Trägerwannen bestückt. Dabei handelt es sich beispielsweise um über 15.000 Infusionsflaschen mit einem Inhalt von je 500 ml. Der Sterilisationsprozess dauert 120 Minuten. Nach dem Sterilisieren liegt die Temperatur der Flaschen bei circa 55°C. Auf Wunsch des Kunden wurde der Trocknungsprozess mit der anschließenden Kühlung auf die vorgegebene Taktzeit angepasst. Somit verweilen die Flaschen ebenfalls 120 Minuten im Trocknungstunnel, wobei die Trocknung nach 20 Minuten abgeschlossen ist. Die restlichen 100 Minuten werden für die Kühlung der Flaschen verwendet, damit eine reibungslose Weiterverarbeitung gewährleistet ist. Die im Kühlprozess freigesetzte Energie wird in diesem Fall über das vorhandene Kühlwassersystem abtransportiert. Alle Infusionsflaschen werden heute gleichmäßig und schonend getrocknet und gekühlt. Trocknung und Kühlung sind gänzlich reproduzierbar. Der Tunnel ist mit einem speziellen Umluftsystem zur Erzeugung eines hohen und zugleich geregelten Gesamtluftvolumenstroms ausgestattet. An den Tunnel ist ein Entfeuchtungsmodul AIRGENEX®med 40.000 angeschlossen, das für das erforderliche Klima in den verschiedenen Prozessstufen des Trocken-Kühl-Tunnels verantwortlich ist. Auf Kundenwunsch wurde das Modul auf dem Tunnel platziert.

Praxisbeispiel 2

Gestelle mit in Kassetten befindlichen Vials von 5 - 100 ml Inhalt werden nach dem Sterilisieren in einen Trocken-Kühl-Tunnel gefördert. Sie werden dort bei 55°C 45 min. getrocknet und anschließend 30 min. auf 35°C gekühlt. Der Trocken-Kühl-Tunnel ist zur Aufnahme von 3 Gestellen konzipiert. Insgesamt 3 spezielle, im Tunnel befindliche Ventilatoren sorgen für eine optimale Luftverteilung, wobei jeder Ventilator einen eigenen Kreislauf darstellt, der die zur Trocknung notwendige trockene Luft zielgerichtet durch das jeweilige Gestell bzw. die Kassetten führt. Der hier erzeugte Luftvolumenstrom beträgt ca. 30.000 m³/h. Auf diese Weise kann der Trocknungsvorgang auch bei Teilbeladung reibungslos von statten gehen. Die komplette Anlage hat eine Gesamtanschlussleistung von lediglich 33,4 kW. Die vorhandenen Systeme zur Dichtheitsprüfung können nun beste Dienste leisten. Dadurch, dass die Vials heute wirklich vollständig trocken sind, erhält das System keinerlei Fehlermeldung mehr über eine vermeintliche Undichte der Ampullen. Ausschuss, der eigentlich gar kein Ausschuss war, sondern einfach nur Ware mit einer Restfeuchte außen, gehört der Vergangenheit an. Auch die nachgeschalteten Prozesse wie Prägen, Etikettieren bzw. Bedrucken können nun problemlos von statten gehen. Ebenso der Verpackungsprozess, der mit kühlen Vials deutlich einfacher ist.

Trocknung im kontinuierlichen Prozess – Praxisbeispiel 3:

Bei anderen Projekten ist der Prozessablauf anders, d.h. die Trocknung der Infusionsbeutel findet nach der Vereinzelung statt. Die Infusionsbeutel werden durch Roboter vereinzelt und auf Förderbändern platziert. Auf dem Weg zu den Prüf- bzw. Verpackungsplätzen wurde hier ein Trocknungstunnel mit druckluftfreier Abblastechnologie in Linie integriert. In diesen Fällen werden die Trägerwannen nicht mitgetrocknet.

Harter Oberflächen- und Umwelttechnik GmbH

88167 Stiefenhofen

Deutschland