Urs Grütter

Präzise Logistik für pharmazeutische Präparate

Stöcklin Logistk AG übergibt schlüsselfertiges Hochregallager an EVER Pharma Jena

Für die EVER Pharma Jena GmbH hat die Stöcklin Logstik AG ein neues vollautomatisch betriebenes Hochregallager realisiert, das zukünftig als logistischer Dreh- und Angelpunkt fungieren und die Expansion des international agierenden Pharmakonzerns unterstützen soll. Der Inbetriebnahme war neben der Integration der intralogistischen Elemente die erforderliche GDP-gerechte Auditierung und Validierung des Warehouse-Management-Systems vorausgegangen.

Insgesamt rund 20 Millionen Euro hat die EVER Pharma Jena GmbH in den Bau eines neuen Produktionsgebäudes sowie eines vollautomatischen Hochregallagers investiert. Das Neubauprojekt ist ein entscheidender Meilenstein bei der Umsetzung eines Masterplans, der die Zusammenführung der Fertigungs- und Logistikkapazitäten am neu entwickelten Standort Jena Lobeda vorsah. „Mit dieser Investition auf höchstem technischen Niveau treiben wir unsere Expansionstätigkeiten im Bereich der parenteralen Herstellung von Arzneimitteln für weltweite Märkte weiter voran“, betonte Dr. Friedrich Hillebrand, Eigentümer der österreichischen EVER Pharma-Gruppe, anlässlich der Eröffnungsfeierlichkeiten am 27. April 2015.

Das deutsche Tochterunternehmen des international agierenden Pharmakonzerns beschäftigt in der thüringischen Universitätsstadt zirka 280 Mitarbeiter. Hier ist man spezialisiert auf die Entwicklung, Herstellung und Konfektionierung von sterilen Arzneiformen, die helfen, das Wohl und die Lebensqualität von Patienten zu verbessern – insbesondere bei Menschen nach einem Schlaganfall, mit Demenz oder einem Schädel-Hirn-Trauma. Die Produktionskapazitäten belaufen sich auf bis zu 130 Millionen Einheiten pro Jahr. EVER Pharma ist zertifziert nach den Regelungen der EU GMP, der „Good Manufacturing Practice“, die höchste Qualitätsstandards einfordert und sorgfältig überwachte, perfekt aufeinander abgestimmte Produktionsprozesse unter Rein-Raum-Bedingungen voraussetzt.

Funktionalität trifft Ästhetik und Nachhaltigkeit

Nach knapp zweijähriger Bauzeit wurde der neue zentrale Produktions- und Logistikstandort Jena GmbH Ende April 2015 offiziell seiner Bestimmung übergeben. Wenige Monate zuvor konnten die Projektverantwortlichen bereits eine Auszeichnung in Empfang nehmen, nämlich den „Sonderpreis Energie“ des Jenaer Fassadenpreises. Prämiert wurde die Fassadengestaltung des Fertigungstrakts in Verbindung mit der erzielten energetischen Effizienz. Das Hochregallager ist direkt an diesen Baukörper angegliedert und fügt sich trotz einer Höhe von rund 38 Metern harmonisch in die Landschaft ein. Grund ist eine ungewöhnliche Farbgestaltung, bei der die Farbintensität nach oben hin abnimmt. Effekt sei, so die Aussage des verantwortlichen Architekturbüros Heene + Pöbst, dass die obere Begrenzung des Lagergebäudes unabhängig vom Wetter und den Lichtverhältnissen optisch gleitend in den Himmel übergeht.

Harmonisch aufeinander abgestimmt sind auch die Prozesse im Innern der neuen Landmarke. Verantwortlich hierfür zeichnet der Schweizer Intralogistikanbieter Stöcklin Logistik AG. Die zu realisierenden Gewerke umfassten den Stahlbau für die Regalkonstruktion, die Palettenförderanlage, drei vollautomatische Regalbediengeräte, ein neues Warehouse-Management-System inklusive Materialflussrechner und Visualisierung, Einrichtungen, wie Regale, Palettenwickler und Palettenwechsler, für die manuellen Lagerbereiche sowie weiterführende Maßnahmen rund um einen adäquaten Brandschutz.

Bei der Umsetzung standen auch spezielle Temperaturanforderungen im Fokus, die bei der Lagerung sensibler Pharmaprodukte zu berücksichtigen sind. „Wir haben uns für eine passive Kühlung entschieden“, sagt Dr. Adalbert Lembcke, Geschäftsführer der EVER Pharma Jena GmbH. „Zu diesem Zweck ist unter anderem die Betonwanne des Hochregallagers sechs Meter tief in den Boden eingelassen worden, so dass die hier vorhandene Kühle in Verbindung mit weiteren klimatechnischen Maßnahmen genutzt werden kann.“

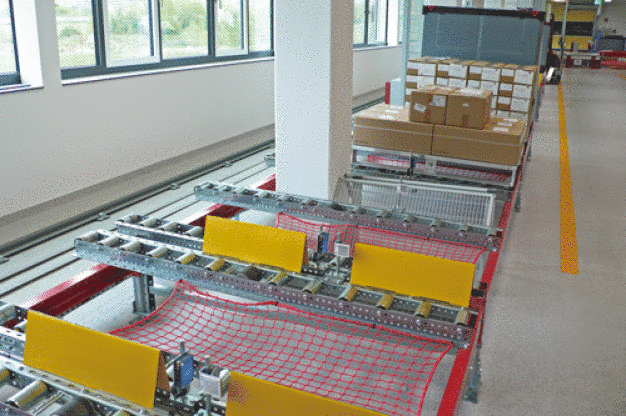

Palettenwechsler als ein zentrales Element im Materiafluss

Zu vereinnahmende Waren werden in der Regel auf Euro-Paletten zugeführt und von den Mitarbeitern auf die Förderstrecke aufgesetzt. Diese Ladungsträger werden mittels Handscanner erfasst und direkt an das Lagerverwaltungssystem (LVS) übermittelt. Da innerhalb des eigentlichen Systemkreislaufs – auch aus Gründen der Hygiene – keine Holz-Paletten gestattet sind, werden diese einem Palettenwechsler zugeführt. In diesen fährt zunächst eine leere Aluminium-Palette, gefolgt von der Holz-Palette samt Zuladung. Der Überschiebevorgang wird ausgelöst, indem sich Doppel-Schiebebleche über der Zielpalette schließen und somit eine optimale Gleitfläche bilden. Der elektrische Antrieb wird über die Steuerung in Gang gesetzt, so dass in Folge die Wareneinheit von drei Seiten fest umschlossen und sanft gleitend auf das abgesenkte Ziel geschoben wird.

Sowohl für leere Holz- als auch Alu-Paletten steht ein Paletten-Dispenser zur Verfügung. Ein solcher Palettensammler kann bis 12 Ladungsträger gleichzeitig aufnehmen. Bei Erreichen dieser Anzahl, der eine Höhenkontrolle vorausgegangen ist, wird der Palettenstapel automatisch Richtung Abnahmeplatz gefördert. Sobald der Dispenser leer ist, fährt erneut ein Stapel Paletten ein. Die Identifikation der Alu-Paletten, die nun gemeinsam mit der Ware eine Ladeeinheit bilden, erfolgt durch Lesen der jeweils fix angebrachten Barcodelabel am Palettenmittelsteg durch in die Fördertechnik integrierte, fest installierte Scanner. Die somit eindeutig zu ermittelnden Werte werden über die Steuerung an den Materialflussrechner (MFR) weitergeleitet.

Über die im Erdgeschoss (EG) installierten Fördertechnikstrecken werden die Waren wahlweise direkt dem Hochregallager (HRL) oder zunächst dem sogenannten Handlager zugeführt. In dem Handlager werden Paletten manuell mit Hilfe von Pratzenstaplern ein- und ausgelagert. Hier befindet sich auch ein Kommissionierarbeitsplatz, der mit einem Scherenhubtisch ausgestattet ist, um das Abnahmeprozedere zu erleichtern und den Arbeitsplatz insgesamt weitestgehend ergonomisch zu gestalten.

Dynamik und Sicherheit im Pharma-Hochregallager

Das 3-gassige, auf Niveau -5,0 Meter errichtet Hochregallager (HRL) ist auf einfachtiefe Lagerung ausgelegt und bietet Platz für die Aufnahme von rund 5.200 Alu-Paletten (1.250 x 850 mm - LxB) mit einem zulässigen Gesamtgewicht bis 800 Kilogramm. Die drei vollautomatischen Regalbediengeräte (RBG) aus der MASTer-Baureihe von der Stöcklin Logistik AG übernehmen die Paletten von den Stichbahnen in der HRL-Vorzone. Die 38 Meter hohen Ein-Mast-Geräte sind jeweils mit einer Teleskopgabel als Lastaufnahmemittel bestückt und verfahren auf einer Länge von 43,5 Metern.

Die Ein- und Auslagerungen in das HRL erfolgen sowohl auf Ebene 0,00 m als auch 4,50 m. Zu diesem Zweck ist im Regalbereich eine Bühnenanlage für die Fördertechnik installiert worden.

Die dynamischen Leistungswerte der Fahr- und Hubachsen sind nicht nur auf die Dimensionen des Lagers abgestimmt, sondern werden durch die RBG-Software vor jeder einzelnen Bewegung so festgelegt, dass ein maximaler Energieaustausch zwischen den einzelnen Achsen erfolgen kann (Zwischenkreiskopplung). Die jeweils zeitunkritischere Achse wird zudem nur so schnell betrieben wie unbedingt erforderlich. Zusammengefasst sorgt die Software dafür, dass die RBGs immer mit maximal möglicher Energieeffizienz betrieben werden, ohne dabei die Palettendurchsätze negativ zu beeinflussen.

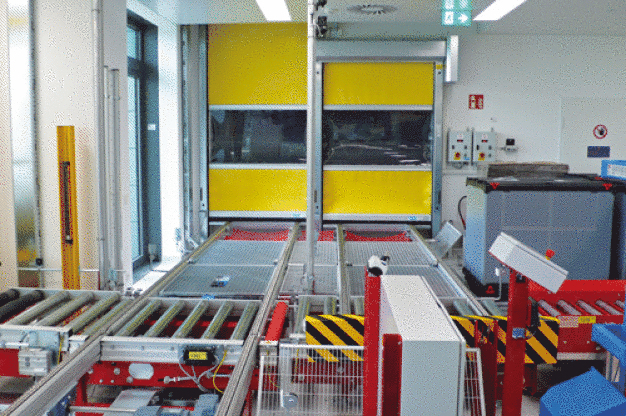

In der Vorzone des HRL wurde zudem ein separater Brandabschnitt eingerichtet. Bei einem etwaigen Alarm schließen diese Tore automatisch. Schnelllauftore verhindern, dass Unbefugte das Lager betreten und dienen parallel als Klimaschleusen. Hier ist jeder Förderstrecke ein eigenes Tor vorbehalten, das sich nur bei Durchfahrt der Paletten öffnet.

Während die eigentliche Kommissionierung sowie der Warenausgang bzw. Versand im EG angesiedelt sind, erfolgen die Konfektionierung und Vorkommissionierung im 1. OG. Die Konfektionierlinien sind mit drei Bahnhöfen ausgestattet, von denen jeder aus sechs Puffer- bzw. Abgabeplätzen besteht, die als Gefällerollenbahnen ausgeführt sind. Deren Ver- und Entsorgung mit Alu-Vollpaletten erfolgt über einen Verschiebewagen mit leicht geneigter Rollenbahn. Sofern alle drei Bahnhöfe parallel zu bestücken sind, legt der Verschiebewagen eine Gesamtstrecke von 28 Metern zurück, die er innerhalb von 31,8 Sekunden absolviert. Die Palettenabnahme wird mit einem Sensor überwacht, so dass der Vorgang direkt dem MFR gemeldet werden kann.

Dokumentierte Qualität dank GDP-Validierung

„Die eigentliche Herausforderung in diesem Projekt bestand in einer GDP-gerechten Auslegung des Warehouse-Management-Systems (WMS). Dies betraf sowohl die Konzeption als auch die Entwicklung sowie die Validierung“, berichtet Oliver Vujcic, neben Matthias Föhner und Roland Eberhard verantwortlicher Projektleiter seitens Stöcklin Logistik. Hintergrund: Die Richtlinien der „Good Manufacturing Practice“, die bei Pharmaunternehmen wie EVER Pharma Jena greifen, besagen, dass die Qualitätssicherung GMP-regulierter Produkte nicht mit dem Herstellungsprozess endet, sondern sich über die gesamte Lieferkette erstreckt. Diese speziellen Anforderungen sind wiederum in den GDP-Richtinien („Good Distribution Practice“) definiert. Das erforderliche Qualitätsniveau der Produkte ist also von der Herstellung bis zum Endkunden zu dokumentieren und nachzuweisen.

Davon betroffen sind demnach auch logistische Prozesse wie etwa im Bereich der Lagerhaltung. „Diese quasi verordnete Sicherheit entlang der gesamten Supply Chain ist zum Schutz der Patienten unbedingt erforderlich“, sagt Oliver Vujcic. „Es muss sicher ausgeschlossen werden, dass es zu negativen Beeinflussungen an den Produkten kommt, in deren Folge Menschen möglicherweise Schaden nehmen können.“

Gleichwohl sei die Umsetzung eines GDP-konformen bzw. gemäß GDP validierten WMS mit einem enormen Aufwand verbunden. Das Testmanagement sei hierbei ein wichtiger Bestandteil der Qualitätsmanagementsystems und erstrecke sich über den gesamten WMS-Entwicklungsprozess. „Mit der Validierung haben wir das Ziel erreicht, dass unsere Anwendung sämtliche Kriterien erfüllt“, so Oliver Vujcic. Die definierten Zielsetzungen seien erreicht. Dazu gehören eine lückenlose Abdeckung der Anforderungen, eine Konstante in der Anlagenverfügbarkeit sowie eine garantiert hohe Zuverlässigkeit im täglichen Betrieb.

„Wir waren uns von Beginn an sicher, mit Stöckin Logistik den richtigen Partner gewählt zu haben“, resümiert Dr. Adalbert Lembcke. „Unsere Erwartungen wurden voll und ganz erfüllt. In jeder einzelnen Phase des Projekts hat das eingesetzte Team unter der Leitung der Herren Vujcic und Föhner großes Engagement gezeigt und seine Kompetenz und Erfahrung unter Beweis gestellt“ so der Geschäftsführer der EVER Pharma Jena GmbH weiter. Die Weichen für Wachstum und eine weitere Expansion seien gestellt.

Stöcklin Logistik AG

4143 Dornach

Switzerland