- Production & Procedure

Herr Dr. Christoph Strubl, Geschäftsführer STRUBL KG Kunststoffverpackungen, Wendelstein

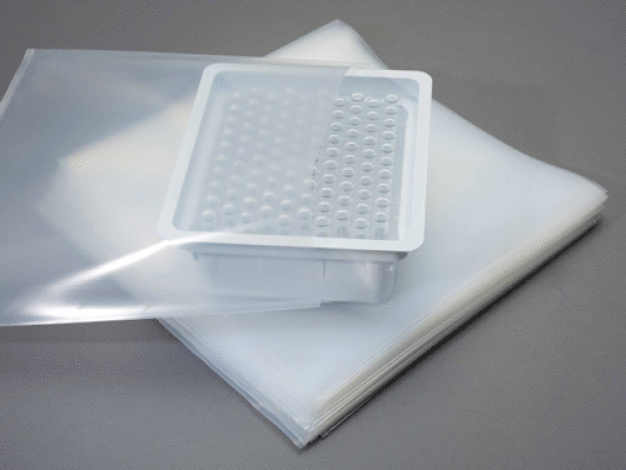

GMP-Reinraumverpackungen

Qualitätsgarant für „shipping und storing“ in der Reinraumlieferkette

Reinraumbeutel und –folien von STRUBL sind die effektive Lösung zum Schutz vor Kontamination in der Reinraumlieferkette. Verpackung als Kontaminationsrisiko? Ja natürlich – und zwar dann, wenn die Verpackung unter niedrigeren Hygiene- und Reinraumbedingungen produziert wird als das zu verpackende Produkt.

Reinraumproduktion in Pharmazie und Medizintechnik – das ist inzwischen zum Standard geworden wenn es darum geht, die hohen Anforderungen hinsichtlich Sauberkeit und Hygiene zu erfüllen. Das gilt für Wirkstoffe ebenso wie für Bauteile aus Kunststoff, Implantate, Instrumente, Pumpen, Schläuchen uvm. Damit die Produkte beim Handling und Transport nicht beschädigt und verschmutzt werden, müssen diese vor Verlassen des Reinraums verpackt werden. Dazu kommen Verpackungen aus Kunststoff (Folien, Schläuche, Beutel) zum Einsatz. Auf allen Stufen der Reinraum-Lieferkette – also vom Wirkstoffhersteller über alle Komponenten- und Baugruppenhersteller bis zu Verpackungs- und Servicedienstleistungspartnern – werden Folienverpackungen eingesetzt. Damit erlangt die Folienverpackung aus der Perspektive des jeweiligen Produktes immer den Status eines „Primärpackmittels“.

Risikofaktoren beim Verpacken

Diese Folienverpackungen haben direkten Kontakt zum Produkt, woraus bedeutsame Risiken resultieren können:

1. Rohstoff-Risiken: Migration zwischen Verpackung und Produkt, Oberflächenkontamination, Rohstoffkonformität und - zulassungen

2. Prozess-Risiken: Partikelemission führt zu Kontamination des Reinraum- bzw. GMP-Umfelds, z.B. beim Auspacken und beim Einpacken

3. Logistik-Risiken: Ein- und Ausschleusen, Reinraumkasskade determiniert die Umverpackung, „Verpackung der Verpackung“

4. Produkt-Risiken: technische Parameter wie z.B. Schweißnahtfestigkeit, Schweißnahtdichtigkeit, Schweißbarkeit

Die ganze Reinraumlieferkette muß sich diesen Risiken stellen. Die Lösung liegt auf der Hand: Die eingesetzten Verpackungen müssen den gleichen Qualitäts- und Hygienemaßstäben entsprechen wie das eigene Produkt.

Risiko erkannt – Gefahr gebannt?

So leicht ist es nicht, denn dazu muß der Verpackungsproduzent in der Lage sein, GMP- bzw. reinraumgerechte Verpackungen zu produzieren. Eine Verpackung mit Standardqualitäten kann hier also nicht mehr sinnvoll zum Einsatz kommen. Schließlich werden keine „normalen“ Ersatz- oder Zubehörteile verpackt, sondern medizintechnische Komponenten und pharmazeutische Produkte. Qualität muß bekanntlich erzeugt werden und kann nicht erprüft werden. Also muß der Verpackungshersteller erst ein adäquates Produktionssystem errichten. Das ist ein komplexer, organisatorischer Entwicklungsprozess.

STRUBL KG Kunststoffverpackungen ist der Spezialist für Reinraumverpackungen. Als kompetenter Partner werden maßgeschneiderte Lösungen mit den Kunden entwickelt: Neben Flach- und (Halb)Schlauchfolien, vor allem Beutel und Säcke, Seitenfaltenbeutel, Klotzbodenbeutel, Mehrkammer-, Doppelsäcke und Sterilisationssäcke. Hergestellt werden die Produkte in einer GMP-gerechten Reinraumproduktion mit modernsten Technologien. Auf der Grundlage eines ISO 9001 Qualitätsmanagementsystems wurde ein professionelles GMP-System eingeführt. Dieses unterstützt sämtliche Prozesse. Das bedeutet: Spezifikation, Monitoring, Hygienemanagement, Reinigungskonzept, Risikoanalyse, Rückverfolgbarkeit, Dokumentation, Validierung uvm. Mit über 60-jähriger Erfahrung beliefert das mittelständische Familienunternehmen mit diesen Reinraumverpackungen namhafte Hersteller der pharmazeutischen und medizintechnischen Industrie sowie Unternehmen aus den Bereichen Chemie, Automotive, Food und Mikroeletronik. Dabei werden die Produkte sowohl als Primär- und als Sekundärpackmittel eingesetzt. Viele zufriedene Kunden bestätigen das konstant hohe Qualitätsniveau.

Eine besonders interessante Lösung für das Ein- und Ausschleusen in mehrstufigen Reinraumzonenkonzepten ist der Einsatz sogenannter Sacksysteme. STRUBL liefert hier ineinander gesteckte Sacksysteme. Beim Kunden werden diese geöffnet und der innere Beutel mit den Produkten befüllt. Dann werden die verschiedenen Beutel einzeln verschweißt und können im logistischen Prozess später wie in einem „Zwiebelschalenmodell“ in den einzelnen Reinraumzonen sukzessive entfernt werden. Dadurch entfällt das komplizierte Handling beim Befüllen im Reinraum.

GMP-Kultur als Lernprozess

In der Produktion werden im ganzen Prozess, von der Auftragsannahme über Produktion bis zum Versand, die GMP-Prinzipien durch Umsetzung von DIN 15378 (Primärverpackungen für Arzneimittel) und DIN 15593 (Hygienemanagement bei der Herstellung von Lebensmittelverpackungen) angewendet. Mit dem GMP-Leitfaden werden die maßgeblichen Anforderungen an Produkt und Prozess definiert. Die Implementierung einer GMP-gerechten Organisation ist ein permanenter Lernprozess für das Unternehmen und alle beteiligten Mitarbeiter. Hierbei ist zu beachten, dass es keinen „one-best-way“ gibt, sondern ein unternehmensspezifisches GMP-System entwickelt werden muss, das die Produkt- und Prozessanforderungen mit den Qualitäts- bzw. GMP/Reinraumanforderungen der Kunden in einen produktiven Einklang bringt. Man muss anerkennen, dass GMP zuallererst in den Köpfen der Mitarbeiter beginnt. Nur wenn die Mitarbeiter in der täglichen Arbeit sich GMP-gerecht verhalten, kann das System nachhaltig die notwendige Qualität produzieren. Und das ist ein z.T. langwieriger Prozess, gilt es doch eingespielte Verhaltensweisen zu vergessen und zu verändern, z.B. das Einschleusen und die Handhygiene, das Dokumentieren und Erstellen von sog. „Batch-records“, aber auch die Intensität der Qualitätskontrolle und Dokumentation, die weit über die gewöhnlichen ISO 9001-Anforderungen hinaus gehen.

STRUBL hat diesen anspruchsvollen Weg erfolgreich begonnen, ein Ende ist nie in Sicht; „das ist wie eine Treppe, die nie aufhört“ kommentiert Georg Kurz, Werksleiter bei STRUBL am Standort Nabburg, „wenn man eine Stufe erreicht hat, warten schon die nächsten Herausforderungen“.

![]()

Strubl GmbH & Co. KG Kunststoffverpackungen

Richtweg 52

90530 Wendelstein

Germany

Phone: +49 9129 90350

email: christoph.strubl@strubl.de

Internet: http://www.strubl.de