St�ubli Sechsacher TX 60 L CR takes over fastidious wafer handling

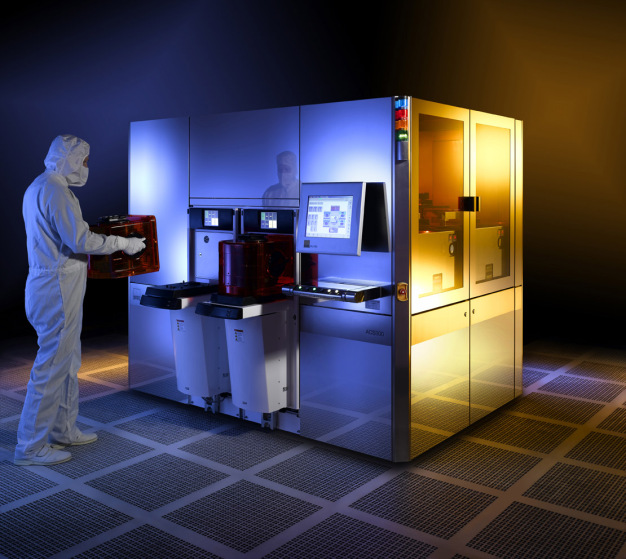

Pure space robots with valuable FrachtWenn robot of parts from A to B move, are not this not real stretching. With the handling of Wafern within the baking range the thing looks differently: The value of individual disk can lie in this stage with up to 10,000 euros. In order to guarantee maximum security during the handling of the valuable freight, SWEETLY MicroTec sets robot TX60L CR on the precise St�ubli. The semiconductor market is firm in Asian hand, yet those plays SWEETLY MicroTec group in Champions League of the treatment of wafers. Which the customers in all world estimate, is the authority of the enterprise. SWEETLY the MicroTec group has more than sixty years experience in the development and manufacturing of feeds for applications of microstructures. The offer at solutions covers all work procedures of the treatment of wafers of the Belackung, hardening by precipitation and development over the adjustment up to bonding the wafer. Whether production of memory chips, cameras for mobile phones or tire pressure sensors - the solutions of SWEETLY MicroTec are used within a broad spectrum of production processes for everyday life or industrial's applications. An enterprise of the group is SWEET those MicroTec Lithography GmbH with the locations Garching and Vaihingen to the Enz. At the location in Vaihingen to the Enz, which shifted and expanded in the middle of May into a new business building in star rock, one specialized in lithographic processes during the wafer treatment within the baking range and is offered a comprehensive product range at Coatern and developers, which reach from the inexpensive laboratory instrument up to the highly efficient production plant for 300 mm wafer. Hundred percent of control of the processes as well as the fast, precisely and safe handling the wafer with hardly measurable break rates within the ppm range are called the arguments, which convince the customers in all world. � � a further reason for our strong Mark position straight in the Asian market is our flexibility. As a German special purpose machine farmer we order over a very high authority regarding customized adjustments of the plants, during itself our Asian competitors on the building of pure standard plants predominantly concentrate �, white Dipl. - engineer Stefan Lutter, product manager Coater with SWEETLY MicroTec.Innovative Coater and developer plants with robot handling already in their standard design are laid out the plants very flexibly, how is it shown at the Belackungs and development cluster ACS 300 Gen2. The plant can be begun without mechanical re-equipment for the treatment of 200 mm and 300 mm of Wafern. Main areas of application are primarily fastidious Belackungsprozesse in the ranges the wafer level Packaging applications as well as the 3D-Integration. One compact structure and two load modules directly at the basic frame guarantee optimal operating cost. The highly precise St�ubli Reinraumroboter TX60L CR takes over all tasks of handling within the plant. In the baking range the pure space requirements lie within the range of ISO 3 to ISO 4, which fulfills the Cleanroom variant of the TX60L easily. The ACS300 Gen2 consist of a basic frame and four different module places. The user can equip the module places with different modules. At the disposal Belackungsmodule (Coater) are, development modules (Developer), as well as to heating and cooling plate piles. Besides a framework extension is available in the two additional heating and cooling plate piles to be accommodated can. It is possible to use the plants either only to the Belacken or only for developing or as combination plants for the Belacken and developing. To the employment one comes into self-direction developed control, whose operation is very simple not only clearly, but also. So the operator can in a simple manner assign certain prescriptions, after which the wafer goes through the respective station to each module. The ACS 300 Gen2 is a baking plant, with which the last treatment steps go through the wafer. The wafer are at this time very expensive, because over 90 per cent of the manufacture steps are already final, therefore to SWEETLY the MicroTec plants very high requirements in punkto reliability, repeatability, Uptime and safe handling are placed. � it is fatal, if a wafer goes in our plant to break. Its value nevertheless lies depending upon execution and type between 1.000 and 10,000 euros. From such a wafer develop between 1.000 and several 10. 000 chips, which find, explain their employment in computers, mobile phones or LED � to Lutter and underlines: � committee wants to afford and cannot one in this manufacture stage no more. � the requirements are accordingly high to the handling the wafer and thus to the performance of the robot. Sechsachser instead of 3-Link RoboterIn the modern Coater ACS 300 Gen2 sets SWEETLY MicroTec consistently on the employment of the St�ubli Sechsachsers TX 60L CR.� That the compact folding arm robot makes a running and like branchen�blich one the classical 3-Link robot is not appropriate, clearly at the performance of the St�ubli machine such as Rainer Targus from that SWEETLY for MicroTec research and development department described: � compared with the 3-Link robots with only three degrees of freedom the employment of the Sechsachser brings much to more flexibility. The straight TX60L with long arm can seize very far. The larger work space permits a by far more flexible arrangement of the modules within the plant. In addition the St�ubli robot scores compared with the 3-Link manipulators with clearly higher carrying capacity, which at the extreme acceleration moments in connection with the weight of grip arm and Wafern the decisive criterion can become fast. � besides the TX60L within its range range offers a higher file accuracy and - to repeatability than comparable 3-Link of systems, which with the Randentlackung the wafer is decisive. To do the robot has plentifully in the plant, because with exception of the manual loading all further steps run off fully automatic. The operator loads the plant� and one uses equipped cartridge with 25 Wafern, in the technical language FOUP (front Opening Unified Pod) mentioned. A so-called load haven module opens the FOUP and scannt contents. The system recognizes the number by Wafern and their accurate position. Thus the plant control gets the information over the amount of the wafer which can be processed. The crack point of the control is � the intelligent, optimizing Scheduling. After the operator gave setting of tasks and the prescriptions up, the controlling of the plant specifies the optimal time management for complex setting of tasks in self-direction without effort of the operator. Thus the starting signal took place and it strikes the hour of the St�ubli TX60L CR. The robot gets the wafer from the cartridge and drives over a centring station. Here by means of image processing the accurate situation of the disk in the grip arm is determined. The image processing now conveys the determined coordinates of the deviation to robotic control, so that the robot knows the wafer in every detail centered in the assigned module placing. Inserting and fetching the wafer with all four process modules of the plant is naturally just as task of the robot as the placing finished worked on wafer back into the FOUP.Ablagegenauigkeit of + - 50 micrometers � with the placing the wafer in the process modules precision is in demand on the part of the robot. With the highly precise St�ubli TX60L our explained goal leaves itself of reaching an absolute file absolute of of 50 micrometers in the module into the reality converts �, thus to Stefan Lutter. Every now and then earnings/services of the patented JCM propulsion technology of the St�ubli robots. The high course accuracy of the robot makes itself paid also with fetching or inserting the wafer in cartridges and modules. Without to tremble the robot acts the expensive disks with exemplary security. Wafer break is thus impossible. The cycle times on the plant vary in dependence of setting of tasks very strongly. With certain prescriptions and sequences the module times are the limiting elements, with other setting of tasks are the robot of the cycle time determining factor. � in both cases we profit from ultra the fast cycle times of the St�ubli of robot, which works despite the high acceleration values precisely and the wafer avoids damages reliably �, thus Rainer Targus.Dass with the innovative cluster systems ACS300 Gen2 of SWEETLY MicroTec today excluding Sechsachs robots from St�ubli to the employment comes, are everything but coincidence: � we took and compared robots of different manufacturers exactly under the magnifying glass. In order to achieve the optimal combination from range, speed, file accuracy and safe handling to, only the best robot for this application is applicable for us. Therefore we set Lutter on St�ubli �, summarize Stefan. Text and photo: Dipl. - engineer Ralf H�gel

This text was translated automatically.