- Produkte, Geräte, Systeme, Anlagen für Anwendungen

Hochflexible, automatisierte und digitalisierte Jelly Roll-Herstellung mit Testoptionen

Innovative Wickelmaschine für zylindrische Batteriezellen in einzigartiger Format- und Kontaktierungsviefalt

Batteriezellen sind in der Elektromobilität und bei anderen Anwendungen das entscheidende Element der Energiespeicher – und ein wesentlicher Kostenfaktor. Um Ausschussraten erheblich zu reduzieren, die Qualität zu erhöhen und innovative Zelldesigns zu entwickeln, entstand am Zentrum für digitalisierte Batteriezellproduktion (ZDB) des Fraunhofer IPA eine automatisierte und digitalisierte Fertigungslinie für zylindrische Batteriezellen. Ein Kernelement darin ist die Anlage für die format- und designflexible, vollautomatische Herstellung von Wickeln inklusive verschiedener Testmöglichkeiten von acp systems.

Auf die Traktionsbatterie entfallen bei einem E-Auto rund 40 Prozent der Fahrzeugkosten. Die kostenintensivste Komponente dabei sind mit bis zu 80 Prozent die Batteriezellen, wobei sich zylindrische Zellformate immer größerer Beliebtheit erfreuen. Deren Produktion, die sich grob in die Schritte Elektrodenfertigung, Wickeln und Assemblieren, Elektrolytbefüllung und Formierung gliedert, ist äußerst komplex. Hohe Ausschussraten sind daher ein Problem – bei konservativ angenommenen zehn bis 15 Prozent sind es in einer Gigawattstunden-Fabrik zwischen 100 und 150 Millionen Zellen jährlich. Hier steckt also enormes Potenzial zur Kostenreduzierung. Ein weiterer Ansatzpunkt zur Kostensenkung sind innovative Zellformate und -designs bei Rundzellen. Um die Möglichkeiten auszuschöpfen, ist eine Anpassung und Weiterentwicklung der Herstellungsprozesse unter ökonomischen und ökologischen Aspekten erforderlich.

Mit digitalisierten, vernetzten Prozessen zu höherer Qualität

Dies zählt zu den Aufgabenbereichen des 2018 gegründeten Zentrums für digitale Batteriezellproduktion (ZDB) am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA. „Unser Ausgangspunkt war, dass durch Automatisierung, Digitalisierung und Vernetzung der gesamten Wertschöpfungskette in der Produktion über Rückkopplungen und sensorische Informationen einzelne Prozesse optimiert und Ausschuss früher sowie besser identifiziert werden können. Dies trägt dazu bei, die Qualität der Zellen signifikant zu steigern und Kosten spürbar zu reduzieren“, berichtet Prof. Dr.-Ing. Kai Peter Birke, Direktor für Batterie- und Wasserstoffsysteme und Speicher am IPA. Im ZDB entstand dafür eine komplette, digitalisierte und vernetzte Fertigungskette für die Produktion zylindrischer Zellen für Lithium-Ionen- und Natrium-Ionen-Batterien. Sie ermöglicht die Optimierung der Herstellungsprozesse bestehender und deren Adaption für neue Zellformate bis 46xx sowie die Produktion entsprechender Prototypen in Kleinserien bis 1.000 Stück.

Jelly Rolls format- und designflexibel inline wickeln

Ein Herzstück dieser Fertigungslinie ist die gemeinsam mit dem Maschinen- und Anlagenbauer acp systems entwickelte Wickelanlage für die format- und designflexible Herstellung von Jelly Rolls. „Über diese Aufgabenstellung haben wir auch mit anderen Anlagenbauern gesprochen, mussten aber feststellen, dass die Flexibilität nicht da war, auf unsere spezifischen Anforderungen und Wünsche einzugehen und eine gemeinsame Entwicklung zu initiieren“, erinnert sich Kai Peter Birke. Die Ansprüche beinhalteten einerseits, dass die Maschine in der Lage sein muss, Jelly Rolls für ganz kleine Batteriezellen ebenso inline zu wickeln wie für ganz große. Andererseits waren verschiedene Lösungen für die Inline-Kontaktierung/Stromableitung (Tabs), mit aufgeschweißten Tabs sowie im tabless notched (mit Laserkerben) und tabless kontinuierlich (ohne Laserkerben) Design, zu integrieren. Wesentlich dabei war, dass die Kontaktierungslösungen beliebig kombiniert werden können. Außerdem sollte die Anlage verschiedene Testoptionen für eine Qualitätskontrolle der Wickel beinhalten und sämtliche für Hochleistungsrundzellen gängigen Materialien verarbeiten können.

Modulares Anlagenkonzept für die verschiedenen Prozessschritte

Umgesetzt wurde sie in einem modularen Anlagenkonzept mit insgesamt vier Stationen. Die Coils mit der Anoden- und Kathodenfolie befinden sich im ersten Modul und werden zunächst parallel nebeneinander definiert abgewickelt. Während der gesamten Prozessschritte sorgen Bahnkantensteuerungen dafür, dass die Folien immer exakt in Position geführt werden.

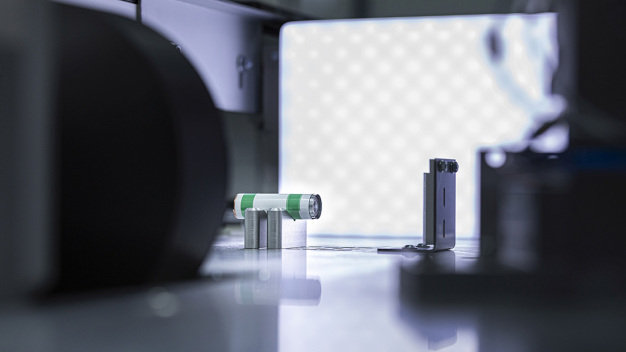

In der ersten Station erfolgt auch die Kontaktierung mit geschweißten Stromableitern. Dafür legt ein Roboter die Tabs auf die Anode und Kathode, die dann mit einem Ultraschallschweißkopf verbunden werden. Das zweite Modul beinhaltet ein Laserschneid-System für das Notching, mit dem sowohl wie Anode als auch die Kathode bearbeitet werden kann. Darüber hinaus ist eine Umlenkvorrichtung integriert, mit der die Folienbahnen seitlich in die Wickelebene versetzt werden, so dass sie berührungsfrei übereinander in das Modul drei laufen. Hier befinden sich zwei weitere Coils mit den Separatoren-Folien. Der eigentliche Wickelprozess startet mit dem Einsetzen der Separatoren in den Wickelkern. Nach einigen Umdrehungen wird die Anodenfolie von oben zwischen die beiden Separatoren geschoben. Ein Greifer schiebt anschließend die Kathodenfolie mit in den Wickelkern hinein. Sobald dies erfolgt ist, startet der Wickelprozess. Im letzten Modul durchlaufen die Wickel zunächst einen Hochspannungstest, den so genannten Hi-Pot-Test, um spätere Kurzschlüsse in der Zelle auszuschließen. Daran schließt sich eine optische Inline-Inspektion an, bei der die Maßhaltigkeit der Zelle hinsichtlich Wickelgeometrie und Stromableiterposition geprüft wird. Zellen, die beide Tests bestanden haben, werden in einen Werkstückträger platziert und der nächsten Fertigungsphase zugeführt. N.i.O.-Zellen werden automatisch aussortiert. „Durch die sowohl sehr enge und offene als auch direkte und unkomplizierte Zusammenarbeit mit acp haben wir eine Maschine erhalten, die genau unseren Vorstellungen entspricht. Wir haben damit eine optimale Basis geschaffen, die wir mit der Entwicklung eine Anlage für die Elektrolyt-Dosierung fortführen“, merkt Kai Peter Birke an.

Optimale Anpassung an individuelle Anforderungen durch Modularität

Vorteile bietet die nach dem Baukastenprinzip konzipierte Wickelanlage auch für die Serienfertigung von zylindrischen Batteriezellen. Sie ermöglicht die Herstellung von Wickeln mit bis zu 60 mm Durchmesser und einer Länge von maximal 110 mm. Die Wickelgeschwindigkeit kann bis zu 2,5 Meter/Sekunde betragen. Die Lösungen für die Kontaktierung und die Testoptionen lassen sich beliebig an unternehmensspezifische Anforderungen anpassen. Darüber hinaus kann nach Prozessschritten, bei denen Partikel entstehen können wie beispielsweise dem Ultraschallschweißen und Laserschneiden, ein zusätzlicher trockener und rückstandsfreier Reinigungsprozess platzsparend integriert werden.

![]()

acp systems AG

Berblingerstraße 8

71254 Ditzingen

Deutschland

Telefon: +49 7156 480140

eMail: info@acp-systems.com

Internet: http://acp-systems.com