Philippe Roulet-Dubonnet, Key Account Manager, Union Plastic S.A.S. und Marc Kleinklaus, Exportleiter Union Plastic Deutschland

Injection plastique

Adapter la salle blanche aux exigences produit

Dans l’industrie du dispositif médical, produire en salle blanche est un prérequis. Certains procédés de fabrication, comme la transformation de thermoplastiques, génèrent naturellement plus de particules que d’autres, et nécessitent un niveau supérieur de maîtrise environnementale. De ce fait, les sociétés d’injection plastique du secteur médical se sont donc équipées en zones propres, puis en salles blanches ISO8, et plus récemment en salles blanches ISO7 (classe C), cette surenchère étant souvent stimulée par des argumentaires marketing.

Ces surclassifications environnementales se trouvent parfois déconnectées des réalités économiques et logistiques d’une production médicale de volume, et il convient de rapprocher les niveaux de protection requis du besoin de maîtrise de la contamination effective des pièces, sur les plans particulaires et microbiologiques.

Union Plastic conçoit et fabrique des dispositifs médicaux en plastique injecté depuis 50 ans, et a mis en place de longue date des environnements contrôlés. En prenant des cas concrets issus de fabrications pour des applications telles que la dialyse, le diagnostic, la transfusion et l’administration de médicaments injectable, la société propose de éclairer le public sur ces questions.

Analyse de risque produit

Comme beaucoup de spécifications du dispositif médical (DM), l’environnement de production est une donnée de sortie de l’analyse de risque produit. Dans sa phase d’identification, cette analyse doit intégrer a minima les risques suivants :

- L’application : voie parentérale, voie entérale, type de contact patient (implantable, topique ou cutané), contact utilisateur… tous les DM n’exigent évidemment pas le même niveau de contamination particulaire.

- Le procédé de stérilisation ou de biodécontamination des pièces en aval, et la réduction qu’il permet.

- Les risques causés par les résidus post-stérilisation, tels que les pyrogènes pour les produits parentéraux, ou les nucléotides pour certains systèmes de diagnostic.

Il convient également de scinder la question en 2 catégories, les risques liés aux particules inertes et les problématiques de sécurité microbiologique.

Contamination particulaire

Spécialement nuisible aux produits à usage parentéral ou implantable, cette contamination a généralement pour origine les nombreux éléments en mouvement des outillages, des presses et des périphériques, ainsi que les éventuels articles d’emballage et évidemment les interventions humaines. Elle peut être limitée par le choix de la presse (hydraulique ou électrique), le type de flux d’air et évidemment l’automatisation du poste de travail.

Les mesures réalisées directement sur les pièces plastiques injectées sont très variables selon la charge électrostatique des matières, ce qui rend ces résultats difficilement généralisables. Le comptage particulaire aéroporté en opération reste la mesure de référence dans ce domaine.

Particularité intéressante, Union Plastic déduit de l’historique de ses comptages qu’une salle ISO9 bien qualifiée et maitrisée sur le plan aéraulique peut approcher les performances d’une salle ISO 8. Ainsi, même dans des locaux présentant une forte densité de machines d’injection en opération, la société relève un taux de particules de 0,5µm en moyenne de 2.6 millions/m3 et en pic de 5,3 millions/m3 alors que la norme ISO14644-1 en exige 35 millions pour l’ISO9 et 3,5 millions pour l’ISO 8.

Biocontamination

Les procédés d’injection portant les matières pendant plusieurs minutes à des températures supérieures à 230°C, les sources de contaminations microbiologiques sont nécessairement extérieures au process. La problématique se complique quand les pièces subissent des étapes d’assemblage multiples. Il est bien connu que la première source de contamination microbienne est l’homme, mais il ne faut pas négliger les risques dus aux emballages et aux éventuels fluides.

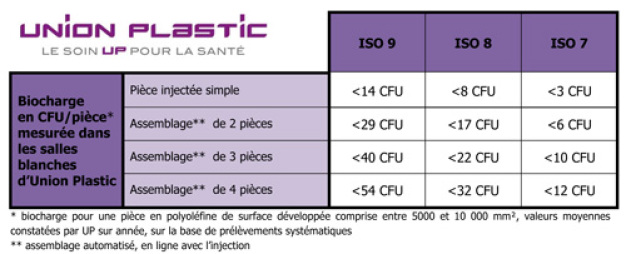

Les mesures de biocharge sur pièces sont renforcées dans le cadre de la maîtrise du processus de biodécontamination prévu en aval. Union Plastic a donc pu s’appuyer sur des bases de données importantes pour établir la synthèse présentée dans le Tableau 1. Ces valeurs cibles sont issues des données de qualification et de l’historique des productions sur chaque pièce. Les méthodes de prélèvement et de dénombrement ont été validées spécifiquement pour chaque pièce.

On constate que la classe environnementale a moins d’influence sur la biocharge que l’on pourrait le supposer. La différence entre salle ISO9 et salle ISO8 n’est pas vraiment significative. Les contaminations sont essentiellement liées aux interventions humaines requises dans le process et au type d’emballage.

En conclusion, il faut adapter la zone au produit, et non essayer de remplir des locaux préexistants, comme cela est souvent le cas. Union Plastic travaille en ce sens, en qualifiant et maîtrisant la totalité de ses environnements, pour faire avancer la sécurité produit tout en évitant les surcoûts liés à la surenchère environnementale.

Union Plastic Deutschland

82319 Starnberg

Germany