Laserschmelzen mit Metallen verändert die Fertigung der Zukunft

3D-Geometrien drucken statt formen – neue Perspektiven für Design und Funktion

Das Zauberwort der industriellen Fertigung lautet 3D-Drucken. Die Abkehr vom formgebundenen Denken, hin zu einer additiven Geometriefreiheit von Bauteilen ist inzwischen keine Mode, sondern ein starker Trend. Die Vorteile sind augenfällig: Schnellere Durchlaufzeiten, günstigere Bauteile und eine bislang unbekannte Freiheit der Formgebung. Folge dieser dynamischen Marktentwicklung: Die Branche scheint sich an zweistellige Wachstumsraten zu gewöhnen. Dr. Florian Bechmann, Entwicklungsleiter bei Concept Laser, berichtet über Trends und erhöhte Anforderungen an die Qualität.

Impulssetzende Wegbereiter des Verfahrens sind die Automobilindustrie, die Medizintechnik, sowie die Luft- und Raumfahrt. Diese Technologietreiber stellen nicht nur hohe Ansprüche an die Qualität oder die Wahl der Materialien, sondern auch an quantitative Aspekte, wie die Steigerung der Produktivität. Diese Anwender fordern kürzere Bauzeiten bzw. mehr Teile in einem Bauraum. Für die Automobilindustrie entwickelte Concept Laser den derzeit größten Bauraum mit der X line 1000R. Der Übergang vom 400W-Laser zum 1.000W-Laser gilt als ein wichtiger Meilenstein des Verfahrens. Die Entwicklung erfolgte in enger Zusammenarbeit mit den Laserspezialisten der Fraunhofer-Gesellschaft. Ziel war es, schnellere Prozesse, die auch noch kostengünstiger sind, zu realisieren. Die zeitsparende Motorenentwicklung moderner Fahrzeuge oder große Bauteile der Luft- und Raumfahrt sind Anwendungen für sehr große Laserschmelzanlagen.

Luft- und Raumfahrt setzen konsequent auf generative Verfahren

Innovationen gehen verstärkt von der Luft- und Raumfahrt aus, die hochwertige Lösungen nachfragen. Der Einsatz von reaktiven Materialien wie Titan oder Aluminium-Legierungen, die nur im geschlossenen System sicher und hochwertig hergestellt werden können, ist in der Luft- und Raumfahrt sehr gefragt. Alle Anwender wie NASA, Deutsches Zentrum für Luft- und Raumfahrt e.V., Honeywell, Snecma, Aerojet/Rocketdyne oder Astrium Space Transportation aus der EADS-Gruppe sehen das generative Verfahren als den nächsten Entwicklungsschritt der modernen Fertigung auf breiter Linie. NASA-Ingenieure denken sogar darüber nach, Bauteile additiv auf der ISS, also im Orbit, herzustellen. Das hätte den Vorteil mittels CAD-Daten Bauteile im Weltraum fertigen zu können. Für die USA kann man einen hohen Kapital- und Personaleinsatz beobachten. Das gilt für Forschung und Lehre, aber auch für die Industrie. Die Europäer können ihre Beiträge aus Forschung und Maschinentechnik vor allem in den USA und in Europa einbringen. In Europa fördert die EU dieses Verfahren durch Projekte wie AMAZE, weil man hier von deren Nachhaltigkeit und der Innovationskraft überzeugt ist.

Medizintechnik als wichtiger Eckpfeiler

Das Laserschmelzen von Metallen revolutioniert die Medizintechnik nachhaltig: Althergebrachte Prozessketten denken komplett um. So sind LaserCUSING-Teile bei Implantaten gefragt, die mit porösen Oberflächen gut einwachsen, gleichzeitig aber auch die notwendige Elastizität erlauben. Eine aufstrebende Anwendung ist preisgünstiger und schnell herzustellender Zahnersatz aus biokompatiblen Werkstoffen. Hochpassfähige, langlebige Dentallösungen, statt handwerklich hergestelltem Zahnersatz.

Werterhaltung als Option

Auch im Retrofit kann das Verfahren punkten: So können verschlissene Turbinenteile aus Kraftwerkstechnik oder Flugzeugbau schnell und kostengünstig regeneriert werden. Auf den Grundkörper können in dem exakt gleichem Material additiv Schichten als hybride Technik aufgebracht werden. Neben dem Regenerieren werden auch komplett neue Teile in der Turbinentechnik gefertigt.

F&E-Anstrengungen legen zu

Um die Entwicklungstätigkeit zu forcieren und der erhöhten Nachfrage des Marktes gerecht zu werden, eröffnete Concept Laser Ende 2013 ein neues Entwicklungszentrum. Laserschmelzen mit Metallen übt für Konstrukteure und Entwicklungsingenieure unterschiedlichster Branchen eine hohe Faszination für die Bauteilgestaltung aus. Ziel der Anlagenbauer ist es, diese Entwicklung des Marktes mit Innovationen zu begleiten. Bei komplexen Anlagen ist ein intensives Zusammenspiel von Optik, Mechanik, Steuerungstechnik, Software und Pulvermaterial sicherzustellen. Im neuen Entwicklungszentrum von Concept Laser wird an „diskreten Innovationen“, die nicht der breiten Öffentlichkeit gezeigt werden sollen, gearbeitet .

Neue Optionen für Konstrukteure

Mit dem LaserCUSING können Funktionen wie Kühlkanäle eingebettet werden. Das ist interessant für Bauteile, die starken thermischen Belastungen ausgesetzt sind, oder auch zur Reduktion von Zykluszeiten bei Spritzgießformen für die Kunststoffverarbeitung. In der Offshore-Industrie gibt es Überlegungen, Laserschmelzanlagen auf Bohrplattformen zu installieren, um autark bestimmte Bauteile vor Ort zu produzieren. Die Technologie ist ortsungebunden und kann lokal ablaufen.

Qualität in Echtzeit sicherstellen

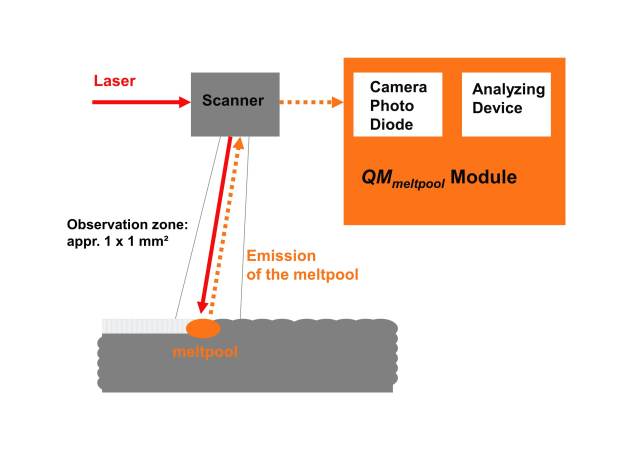

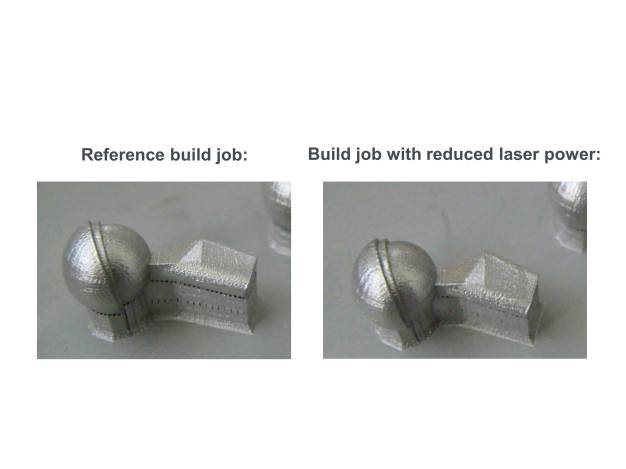

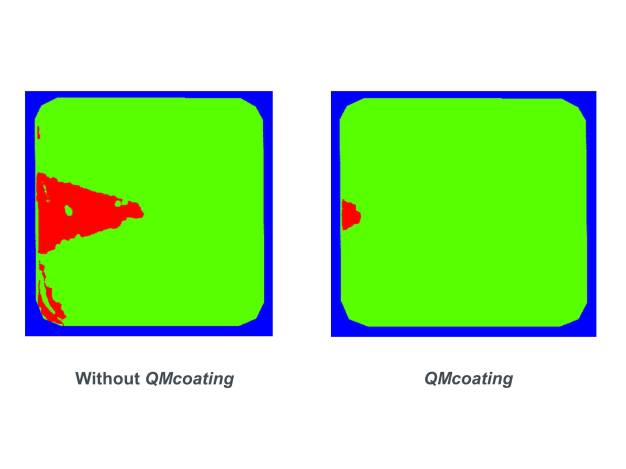

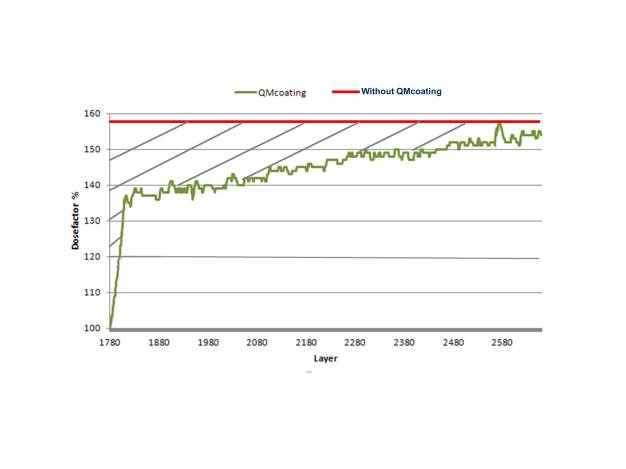

Concept Laser bietet für die Anlagen Qualitäts-Management-Module. Dazu gibt es zwei Ansätze: QMmeltpool und QMcoating. Dazu erklärt Dr. Bechmann: „Beim QMmeltpool nimmt das System mit Hilfe von Kamera und Foto-Diode Signale während des Aufbauprozesses auf. Diese Daten können im Anschluss mit einer Referenz verglichen werden. Das optische System ist koaxial aufgebaut. Es ermöglicht der Kamera, den Schmelzpool über eine sehr kleine Fläche von ca. 1x1mm² aufzunehmen. Leistungsreduktionen des Lasers, ausgelöst durch die Kontamination der F-Theta-Linse oder bedingt durch die natürliche Alterung des Lasers, aber auch Abweichungen des Dosierfaktors können hiermit erkannt werden.“ Der zweite Ansatz ist das QM-Modul QMcoating: Es stellt sicher, dass die optimale Pulvermenge zum Einsatz kommt, um nicht benötigtes Material (bis zu 25 %) zu sparen und um kürzere Rüstzeiten zu ermöglichen. QMcoating kontrolliert die Schichtoberfläche während des Pulverauftrags. Bei zu geringer oder zu hoher Pulverdosierung wird der Dosierfaktor dem entsprechend angepasst, also aktiv gegen gesteuert. Die beiden QM-Module überwachen und dokumentieren den Prozess in Echtzeit und stellen somit reproduzierbare Qualität sicher.

Im Detail liegen wichtige Schlüsselfaktoren für mehr Qualität

Bei Concept Laser fällt eine charakteristische Trennung von Bauraum und Handlings-Raum auf: Dies, so Dr. Florian Bechmann, soll maximale Arbeitssicherheit und Ergonomie bieten. Die Anlagen verfügen über einen automatisierten Pulvertransport in Containern. Anlagentechnik als „geschlossenes System“ beim Laserschmelzen mit Metallen hat zahlreiche Vorteile: Dies gilt für die Qualität der Bauteile, weil Kontaminierungen durch Sauerstoff vermieden werden, aber auch bei der Sicherheit, wenn reaktive Materialien wie Titan oder Titanlegierungen verarbeitet werden. Die Sicherheitsanforderungen an die Anlagentechnik werden durch die ATEX-Richtlinie der EU definiert.

Zukunftsaspekte des Laserschmelzens

Ausgezeichnete Zukunftsaussichten

Die Applikationen des Laserschmelzens mit Metallen wachsen in die Breite und damit auch das Spektrum der Werkstoffe. Dies erfordert eine starke Beratungsleistung, die Concept Laser für den Markt erbringen muss. Dr. Florian Bechmann: „Die Anlagentechnik muss an diese neuen Materialien immer wieder punktgenau ausgerichtet werden. Gleichzeitig wachsen die konstruktiven Anforderungen an Bauteile. Das reicht vom Leichtbau oder Quasi-Schaumstrukturen bis hin zur Funktionsintegration, wie z.B. Kühlkreisläufe in Bauteilen.“ Multiplikation über Branchengrenzen hinweg beflügelt die Innovationsgeschwindigkeit der Anlagenbauer. Ein anderer Aspekt ist die Zunahme der Bedeutung von Qualität in der Wahrnehmung von Anwendern. Die Kunden erwarten eine aktive Prozessüberwachung und Serientauglichkeit, d.h. Reproduzierbarkeit auf industriellem Niveau.

Qualitätsanforderungen steigen

„Die Sicht der Kunden konzentriert sich derzeit sehr stark auf Qualitätsanforderungen. Dies erfordert ein hohes Niveau im Zusammenspiel von Optik, Mechanik, Steuerungstechnik und Software einer Anlage“, so Dr. Bechmann. Die Schlüsselfaktoren liegen dabei in einer übergreifenden Qualitätsüberwachung. Die patentierten Qualitäts-Management-Module („QM-Module“) von Concept Laser entscheiden dabei über Güte, Bedienbarkeit und Einflussnahme in Echtzeit auf den laufenden, hochdynamischen Bauprozess. Anwender interessieren sich neben Geometrie, Dichte und Produktivität heute vor allem für die Qualität des Endprodukts. Wie Dr. Bechmann erläutert: „Zwei Ansätze sind für ein höheres Maß an Qualität zielführend: Aktive Prozessüberwachung durch die Maschinentechnik und Entwicklungen auf der Materialseite. Dazu zählt das Zertifizieren von Materialien etwa in der Medizintechnik oder auch die herstellerspezifischen Vorschriften, wie man sie in der Automobilbranche oder der Luft- und Raumfahrt beachten muss.“

Entwicklungen der nahen Zukunft

Dr. Florian Bechmann sieht generell beim Mapping, also einer „Landkarte des Bauteiles“ wichtige Entwicklungen der nahen Zukunft. 2D-Mappings werden während des Bauprozesses generiert und werden im Anschluss in 3D-Modellen darstellbar sein. Dies ist vergleichbar den Aufnahmen mit CT-Messungen, also der Computer-Tomografie aus der Medizintechnik. Dr. Bechmann: „Diese 3D-Darstellung wird zukünftig die Transparenz des Prozesses steigern und erfasst das Bauteil in seiner strukturellen Gesamtheit. Dies bedeutet Transparenz in einem hochdynamischen, schnellen Prozess, den der Bediener nur mit besonderen Hilfen meistern kann.“ Begehrlichkeiten der Kunden sieht Dr. Bechmann in der zukünftigen Geschwindigkeit beim Aufbau der Bauteile: „Dazu gibt es zwei Wege: Einerseits höhere Laserleistung wie bei der X line 1000R, also der Sprung von 400W- auf 1.000W-Laser, andererseits der Einsatz von mehreren Lasern.“ Mehrere Laserquellen können zukünftig die Bauteilrate deutlich erhöhen, wobei der Vorteil des Einsatzes bekannter Prozessparameter gegen die zunehmende Komplexität des optischen Aufbaus abzuwägen ist. In diesen Konzepten wird nämlich nicht nur der Laser, sondern auch ein Großteil der anderen optischen Komponenten multipliziert.

Zusatzinformation: Zwei Randaspekte des Laserschmelzens

Grüne Technologie: Nachhaltigkeit und ökologische Aspekte der generativen Fertigung

Das Laserschmelzen ist ein Fertigungsverfahren von hoher Nachhaltigkeit. Zahlreiche Faktoren belegen den Quantensprung des Laserschmelzens beim ökologischen Fußabdruck bzw. CO2-Bilanz:

• der Aufwand für Formenbau oder Guss entfällt

• durch die lokale bzw. dezentrale Fertigungsoption wird die Logistik reduziert (z.B. auf Offshore-Plattformen oder auf einer Weltraumstation)

• Materialersparnis während des Prozesses

• keine besonderen Geräuschemissionen

• schneller Prototypen- oder Versuchskörperbau

• Retrofit von Bauteilen durch Hybridtechnik wird möglich

• keine Öl- und Kühlmittel-Emissionen, wie bei konventioneller Maschinentechnik

• die Restwärme des Lasers kann als Abwärme in der Haustechnik genutzt werden

• günstige Leistungsaufnahmemengen einer Anlage

• Fertigung „on-demand“

• Fertigung von Unikaten (Losgröße 1)

• weniger Ausschuss

Eine ganze Palette von Möglichkeiten für eine nachhaltigere Fertigung. Nicht umsonst wird das Laserschmelzen als „Grüne Technologie“ bezeichnet und seitens der EU als europäische Schlüsseltechnologie für die Fertigung der Zukunft eingestuft.

Industrieller 3D-Druck versus Consumer 3D-Druck

Auf allen Messen sind 3D-Drucker die Hingucker für die Szene. Interessenten informieren sich schon heute darüber, ob man Lego-Steine oder auch, noch gewagter, Lebensmittel drucken kann. Das folgt der Logik, anstatt in 2D nun mit einem Laserdrucker auch dreidimensionale Körper drucken zu wollen. Bei technischen Körpern sind, bis zu bestimmten Dimensionen, bezahlbare Drucker für weniger als 1.000 Euro schon heute Realität.

Dies hat natürlich nichts mit einer industriellen Sichtweise beim Laserschmelzen mit Metallen zu tun. Zu unterscheiden sind konsumnahe und industrielle Applikationen: Industrielle Anlagentechnik setzt auf besonders hohe Qualitäten, Bauteilgrößen oder den parallelen Aufbau sehr vieler Teile in einem Bauraum und auf andere Aufbaugeschwindigkeiten als im Consumer-Segment. Die besonderen Qualitätsansprüche und Materialwünsche bis hin zur Zertifizierung von Material und Prozess ergeben sich aus den Branchen, die einen industriellen Maßstab benötigen, wie beispielsweise Luft- und Raumfahrt, Turbinenhersteller, Medizin- und Dentaltechnik, Automotive, Uhren- und Schmuckhersteller. In diesen Branchen werden hochleistungsfähige Metalle und Legierungen bis hin zu reaktiven Materialien, bei hoher Maßhaltigkeit, Reproduzierfähigkeit und unter hohen Sicherheitsaspekten erwartet. Die dazu notwendige Anlagentechnik erfordert ein präzises Zusammenspiel von Optik, Mechanik, Steuerungstechnik und Software mit QS-Elementen zur Prozessabsicherung einer hochdynamischen Fertigung in Echtzeit.

Das Arbeitsprinzip ist ähnlich, doch verhalten sich Consumer-Lösungen im 3D-Druck ungefähr so, wie Wernher von Brauns V2-Raketen, gegenüber moderner Raketentechnik. Es geht also nicht um die viel zitierten „Äpfel oder Birnen“, sondern um zwei vollständig unterschiedliche Philosophien und Anwendungen.

Hintergrundinfo LaserCUSING®

Stichwort: LaserCUSING®

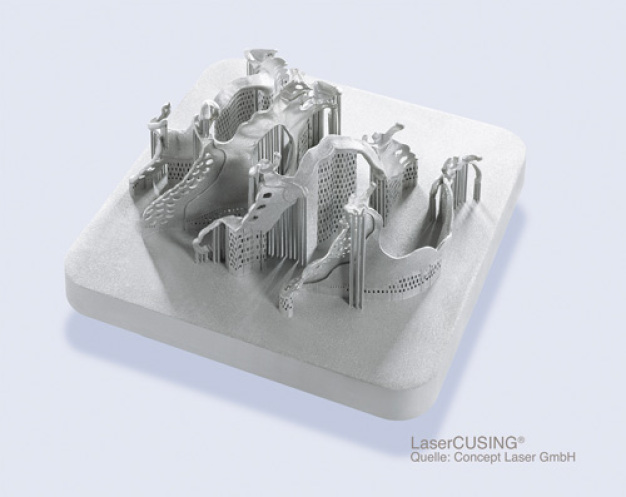

Mit dem LaserCUSING®-Verfahren werden mechanisch und thermisch belastbare metallische Bauteile mit hoher Präzision erstellt. Zum Einsatz kommen je nach Anwendung Edel- und Werkzeugstähle, Aluminium- oder Titanlegierungen, Nickelbasierte Superlegierungen, Kobalt-Chrom-Legierungen oder auch Edelmetalle wie Gold- oder Silberlegierungen.

Verfahrensbeschreibung

Beim LaserCUSING® wird feines pulverförmiges Metall durch einen hochenergetischen Faserlaser lokal aufgeschmolzen. Nach dem Erkalten verfestigt sich das Material. Die Bauteilkontur wird durch Ablenkung des Laserstrahls mittels einer Spiegelablenkeinheit (Scanner) erzeugt. Der Aufbau des Bauteils erfolgt Schicht für Schicht (mit einer Schichtstärke von 15 – 100 μm) durch Absenkung des Bauraumbodens, Neuauftrag von Pulver und erneutem Schmelzen.

Die Besonderheit der Anlagen von Concept Laser ist eine stochastische Ansteuerung der Slice-Segmente (auch „Islands“ genannt), die sukzessive abgearbeitet werden. Das patentierte Verfahren sorgt für eine signifikante Reduktion von Spannungen bei der Herstellung von sehr großen Bauteilen.

Concept Laser GmbH

96215 Lichtenfels

Deutschland