Premiere: Concept Laser stellt das bislang größte, generativ hergestellte Bauteil vor

Generative Fertigung: Neue Anwendungen für große Bauteile und schnelle Aufbauraten stehen hoch im Kurs

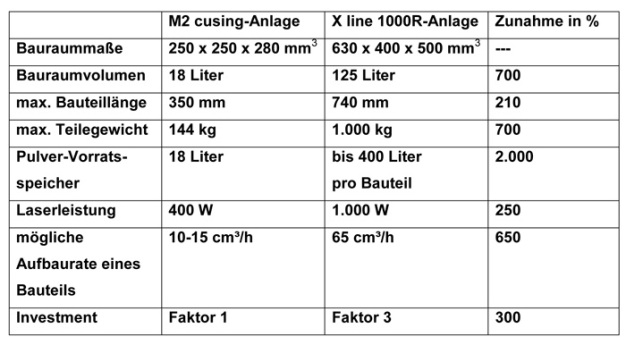

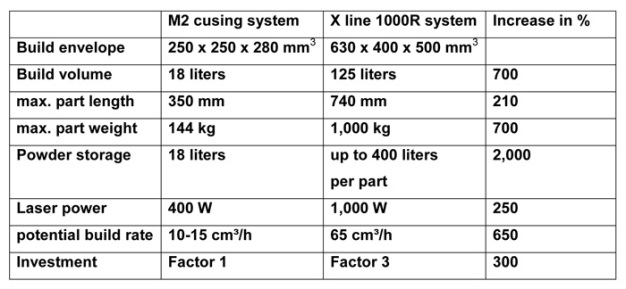

Die Ansätze additiver oder generativer Fertigung revolutionieren gerade das Denken von Entwicklungsingenieuren und wecken neue Begehrlichkeiten. So liegen 3D-Bauteile im XXL-Format im Trend der Zeit. Die, zusammen mit dem Fraunhofer-Institut für Lasertechnik (ILT) in Aachen, entwickelte Großanlage X line 1000R erweist sich als richtiger Entwicklungsschritt in neue Dimensionen des industriellen 3D-Druckens mit Metallen. Kernstück der Anlage ist eine vom ILT entwickelte Optik mit 1.000 Watt-Laser. Der Sprung von der 400 Watt-Klasse in diese neue Dimension bedeutet einen Quantensprung in puncto möglicher Bauteilgrößen und Aufbauraten. Nach erfolgreicher Beta-Entwicklungsphase präsentiert Concept Laser nun die X line 1000R als Serienmodell mit dem derzeit größen Bauraum am Markt (630 x 400 x 500 mm).

Die X line 1000R wurde zur werkzeuglosen Herstellung von großen Funktionsbauteilen und technischen Prototypen mit serienidentischen Materialeigenschaften entwickelt. Das Herzstück der X line 1000R besteht aus einem Hochleistungslaser im Kilowatt-Bereich, der eine signifikante Produktivitätssteigerung gegenüber marktüblichen Laserschmelzanlagen ermöglicht.

Aufbaugeschwindigkeit legt deutlich zu

Die X line 1000R zielt vor allem auf die Automobilindustrie, sowie auf die Luft- und Raumfahrtbranche ab. Die Anlage erweist sich bei den Materialien als multi-kompatibel: Sind es in der Automobilindustrie vor allem Aluminiumbauteile für den Leichtbau, so zielen Luft- und Raumfahrt auf Hochleistungsmaterialien wie Titan ab. Die möglichen Aufbaugeschwindigkeiten sind für beide Industrien unter Kostenaspekten höchst begehrlich: Liegt die Geschwindigkeit einer mittleren Anlage typischerweise bei 10-15 cm³/h, schafft die X line 1000R bis zu 65 cm³/h (was einer Steigerung von bis zu 650% entspricht). Abgesichert durch patentierte Qualitäts-Management-Module, wie QMcoating oder QMmeltpool von Concept Laser, bleibt die Qualität der Bauteile trotz eines hochdynamischen Prozesses voll erhalten.

Abschluss der Beta-Entwicklungsphase

Lag der Fokus nach der Präsentation des Prototypen auf der Euromold 2012 auf der Entwicklung der maßgeschneiderten Maschinen- und Steuerungstechnik, so konzentrierten sich die Entwickler von Concept Laser im Jahr 2013 verstärkt auf den eigentlichen Bauprozess und die Materialqualifizierung. Dr. Florian Bechmann, Entwicklungschef bei Concept Laser: „Die Optimierung der Prozessparameter und eine intensive Materialqualifizierung standen in der Beta-Phase auf der Agenda, um die X line 1000R zur Serienreife zu führen.“ Dazu zählte eine ausbalancierte Temperierung des Bauraumes, um einen Verzug in den „übergroßen“ Bauteilen zu vermeiden. Die maximale Bauteillänge gibt Concept Laser mit 740 mm an.

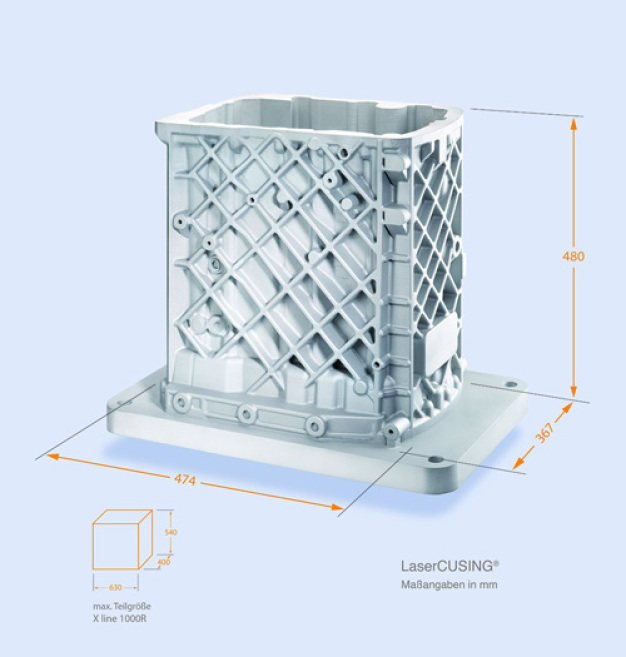

Größtes Bauteil vorgestellt - erste Referenzen zeigen die konstruktiven Möglichkeiten

Die Dimensionen des Getriebeteils aus Aluminium sind beachtlich: 474 x 367 x 480 mm (ohne Berücksichtigung der Bauplattenhöhe). Es ist das bislang größte Metall-Bauteil, das im pulverbettbasiertem Laserschmelzverfahren hergestellt wurde. „Im Falle einer Hybridbauweise entstehen bei Bedarf Geometrien, die etwas über den „nackten“ Bauraumdimensionen liegen, und eine Höhe von bis zu 540mm erreichen können“, sagt Dr. Florian Bechmann. Die X line 1000R als Serienmodell ermöglicht eine signifikante Erhöhung der Aufbauraten, Verbesserung der Oberflächengüte, hohe Reproduzierbarkeit und Zuverlässigkeit der Anlage durch entsprechende Prozessüberwachung, sowie die Qualifizierung einer breiten Palette von Pulvermaterialien für diverse Anwendungen.

Neue Anwendungen entstehen in den Köpfen der Automobilindustrie

Derzeit steht für Anwender in der XXL-Klasse aus der Automobilindustrie Aluminiumlegierungen (AL) hoch im Kurs. Der Werkstoff ist vor dem Hintergrund des automobilen Leichtbaus attraktiv für die Entwicklungsabteilungen. Ziel ist es, unter anderem kostenintensive Sand- und Druckgussanwendungen in frühen Entwicklungsphasen zu ersetzen. Darüber hinaus bietet das LaserCUSING-Verfahren die Möglichkeit zur Erzeugung von Leichtbaustrukturen mit hoher Steifigkeit, die gewichtsoptimierte Geometrien, nahezu ohne konstruktive Einschränkungen, zulassen.

Luft- und Raumfahrt als Entwicklungstreiber

Am Horizont zeichnet sich ein erhöhter Bedarf für Anwendungen in Titan und Legierungen auf Nickelbasis ab. Diese Materialklassen sind vor allem für die extremen Anforderungen in der Luft- und Raumfahrt interessant. Die X line 1000R verfügt daher über ein geschlossenes System für sichere Prozess- und Pulverführung nach den strengen ATEX-Richtlinien. „Unter Sicherheits- und Qualitätsaspekten relevant ist die, für Concept Laser typische, Trennung von Bau- und Handling-Raum. Auch bei der X line 1000R ist dies ein wesentliches Charakteristikum“, kommentiert Dr. Florian Bechmann. Neue Anwendungen entstehen zurzeit in den Köpfen der Entwicklungsingenieure. Neben Bauteilen für die Antriebstechnik sind dies Versuchsträger in der Raumfahrt und Turbinenteile in der Kraftwerkstechnik oder dem Flugzeugbau. Interessanterweise kann das LaserCUSING bei Turbinen auch zur Reparatur eingesetzt werden: So kann eine verschlissene Turbinenschaufel mittels Laserschmelzen ausgebessert werden. Das in der Substanz noch gute Turbinenteil kann zeit- und kostengünstig in einen neuen Lebenszyklus eintreten.

Concept Laser GmbH

96215 Lichtenfels

Deutschland